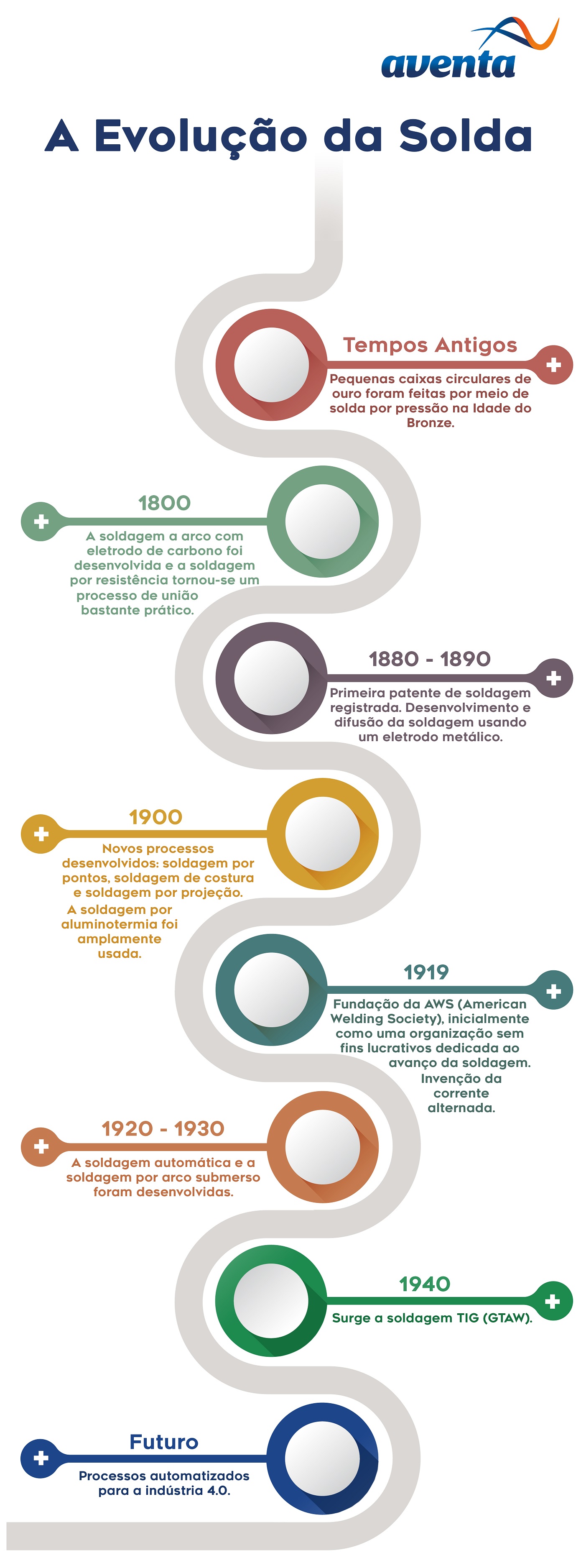

A Evolução da Solda

Soldagem nos Tempos Antigos

A soldagem começa sua longa história nos tempos antigos. Os primeiros exemplos ocorreram na Idade do Bronze. Pequenas caixas circulares de ouro foram feitas por meio de solda por pressão. Durante a Idade do Ferro, os egípcios e pessoas na região do mediterrâneo oriental aprenderam a soldar os pedaços de ferro juntos. Foram encontradas muitas ferramentas que foram feitas aproximadamente 1.000 a.C.

Durante a Idade Média, a arte do ferreiro foi desenvolvida e foram produzidos muitos itens de ferro que foram soldados por martelamento. Somente no século XIX que a soldagem, tal como a conhecemos hoje, foi inventada.

1800

A produção de um arco entre dois eletrodos de carbono usando uma bateria é creditada a Sir Humphry Davy em 1800. Durante o final dos anos 1800, a soldagem a gás e o corte foram desenvolvidos. A soldagem a arco com eletrodo de carbono foi desenvolvida e a soldagem por resistência tornou-se um processo de união bastante prático.

Edmund Davy da Inglaterra é creditado com a descoberta do acetileno em 1836.

1880

Auguste De Meritens, trabalhando no Laboratório Cabot na França, usou o calor de um arco para juntar placas de no ano 1881. Seu aluno, um russo chamado Nikolai N. Benardos, registrou a primeira patente francesa para soldagem. Nikolai, junto de um colega chamado Stanislaus Olszewski, garantiu também uma patente britânica em 1885 e uma patente americana em 1887.

As patentes já mostram uma garra de eletrodo. Este foi o início da soldagem a arco com eletrodo de carbono. Os esforços de Nikolai ficaram dedicados à soldagem por arco com eletrodo de carbono, embora ele tenha sido capaz de soldar ferro e chumbo durante seus testes. A soldagem a arco de carbono tornou-se popular entre o final da década de 1890 e início dos anos 1900.

1890

Em 1890, C. L. Coffin de Detroit foi premiado com a primeira patente dos EUA para um processo de soldagem por arco usando um eletrodo de metal. Este foi o primeiro registro de metal derretido do eletrodo sendo transportado através do arco para depositar o metal de enchimento na junta e, assim, fazer uma solda.

Na mesma época, N.G. Slavianoff, um russo, apresentou a mesma ideia de transferir metal através de um arco, mas para moldar metal em um molde.

1900

Aproximadamente em 1900, Strohmenger introduziu um eletrodo metálico revestido na Grã-Bretanha. Havia um revestimento fino de argila ou lima que proporcionava um arco mais estável. Oscar Kjellberg da Suécia inventou um eletrodo revestido durante o período de 1907 a 1914. Os eletrodos revestidos foram produzidos mergulhando comprimentos curtos de fio de ferro nu em misturas grossas de carbonatos e silicatos e deixando que o revestimento secasse.

Enquanto isso, os processos de soldagem por resistência foram desenvolvidos, incluindo soldagem por pontos, soldagem de costura e soldagem por projeção. Elihu Thompson originou a soldagem por resistência. Suas patentes estavam datadas entre 1885 e 1900. Em 1903, um alemão chamado Goldschmidt inventou a soldagem por aluminotermia que foi usada pela primeira vez para soldar trilhos ferroviários.

A soldagem gás e corte também foram aperfeiçoados durante este período. A produção de oxigênio e mais tarde a liquefação de ar, juntamente com a introdução de um tubo de sopro ou uma tocha em 1887, ajudaram no desenvolvimento de soldagem e de corte. Antes de 1900, hidrogênio e gás de carvão eram usados com oxigênio. No entanto, por volta de 1900 foi desenvolvida uma tocha adequada para uso com acetileno de baixa pressão.

A Primeira Guerra Mundial trouxe uma grande demanda por produção de armamentos e a soldagem foi muito utilizada. Muitas empresas surgiram na América e na Europa para fabricar máquinas de solda e eletrodos na época.

1919

Imediatamente após a guerra em 1919, vinte membros do ‘Comitê de Soldagem em Período de Guerra’ da Emergency Fleet Corporation, sob a liderança de Comfort Avery Adams, fundaram a AWS - ‘American Welding Society’ como uma organização sem fins lucrativos dedicada ao avanço da soldagem e processos aliados.

A corrente alternada foi inventada em 1919 por C.J. Holslag; no entanto, não se tornou popular até a década de 1930, quando o uso de eletrodo revestido se difundiu.

1920

Em 1920, a soldagem automática foi desenvolvida. Ela utilizava arames sem revestimento operando em corrente contínua, além de usar a tensão do arco como base para regular a velocidade de alimentação de arame.

Em 1920, a soldagem automática foi desenvolvida. Ela utilizava arames sem revestimento operando em corrente contínua, além de usar a tensão do arco como base para regular a velocidade de alimentação de arame.

A soldagem automática foi inventada por P.O. Nobel, da General Electric. Foi muito utilizada para reconstruir eixos de motor desgastados e rodas de guindaste desgastadas. Também foi usada pela indústria automobilística para produzir carcaças de eixo traseiro.

Durante a década de 1920, vários tipos de eletrodos de soldagem foram desenvolvidos. Houve uma controvérsia considerável sobre a vantagem de eletrodos altamente revestidos contra eletrodos com pouco revestimento.

Os eletrodos revestidos ‘pesados’, que eram feitos por extrusão, foram desenvolvidos pela empresa Langstroth & Wunder e eram utilizados pela empresa em meados de 1927. Em 1929, a Lincoln Electric Company produziu hastes de eletrodos extrudidas que foram vendidas ao público. Em 1930, os eletrodos revestidos eram amplamente utilizados. Apareceram normas de soldagem que requeriam soldas de metal de maior qualidade, o que aumentou o uso de eletrodos revestidos.

Durante a década de 1920, houve pesquisas consideráveis na área de proteção do arco por gases aplicados externamente. A atmosfera de oxigênio e nitrogênio em contato com o metal de solda fundido causou soldas frágeis e, por vezes, porosas. O trabalho de pesquisa foi feito utilizando técnicas de proteção contra gases.

Alexander e Langmuir trabalharam em câmaras usando hidrogênio como atmosfera de soldagem. Eles utilizaram dois eletrodos começando com eletrodos de carbono, mas depois mudando para eletrodos de tungstênio.

O hidrogênio foi alterado para hidrogênio atômico no arco. Foi então soprado do arco formando uma chama intensamente quente de hidrogênio atômico durante a forma molecular e liberando calor. Este arco produziu tanto calor como uma chama de oxiacetileno. Isso se tornou o processo de soldagem de hidrogênio atômico. O hidrogênio atômico nunca se tornou popular, mas foi usado durante as décadas de 1930 e 1940 para aplicações especiais de soldagem e mais tarde para soldagem de aços de ferramentas.

H.M. Hobart e P.K. Devers estavam fazendo trabalhos semelhantes, mas usando atmosferas de argônio e hélio. Nas suas patentes solicitadas em 1926, a soldagem por arco que utilizava gás fornecido ao redor do arco era um precursor do processo de soldagem por arco de gás tungstênio. Eles também mostraram soldagem com um bico concêntrico e com o eletrodo alimentado como um fio através do bico. Este foi o precursor do processo de soldagem a arco de gás metálico.

1930

A soldagem de parafusos foi desenvolvida em 1930 no estaleiro New York Navy Yard, especificamente para anexar decks de madeira sobre uma superfície metálica. A soldagem de parafusos tornou-se popular nas indústrias de construção naval e construção.

A soldagem de parafusos foi desenvolvida em 1930 no estaleiro New York Navy Yard, especificamente para anexar decks de madeira sobre uma superfície metálica. A soldagem de parafusos tornou-se popular nas indústrias de construção naval e construção.

Na década de 30, o processo automático que se tornou popular foi o processo de soldagem por arco submerso. Este processo de soldagem em arco "sob pó" foi desenvolvido pela National Tube Company para um moinho de tubos em McKeesport, Pensilvânia. Foi projetado para fazer soldas longitudinais no tubo. O processo foi patenteado por Robinoff em 1930 e depois foi vendido para a Linde Air Products Company, onde foi renomeado por soldagem Unionmelt®. A soldagem de arco submerso foi utilizada amplamente em estaleiros e em fábricas de artilharia. É um dos processos de soldagem mais produtivos e continua popular hoje.

1940

A soldagem a arco de gás tungstênio – TIG (GTAW) surgiu de uma ideia de C.L. Coffin para soldar em uma atmosfera de gás não oxidante, que ele patenteou em 1890. O conceito foi refinado por H.M. Hobart, que usava hélio para blindagem e P.K. Devers, que usou argônio. Este processo foi ideal para soldagem de magnésio e também para soldagem de aço inoxidável e alumínio. Foi aperfeiçoado em 1941, patenteado pela Meredith e chamado de soldagem Heliarc®. Mais tarde foi licenciado para a Linde Air Products, onde a tocha refrigerada a água foi desenvolvida. O processo de soldagem a gás de tungstênio tornou-se um dos mais importantes.

A soldagem a arco de gás tungstênio – TIG (GTAW) surgiu de uma ideia de C.L. Coffin para soldar em uma atmosfera de gás não oxidante, que ele patenteou em 1890. O conceito foi refinado por H.M. Hobart, que usava hélio para blindagem e P.K. Devers, que usou argônio. Este processo foi ideal para soldagem de magnésio e também para soldagem de aço inoxidável e alumínio. Foi aperfeiçoado em 1941, patenteado pela Meredith e chamado de soldagem Heliarc®. Mais tarde foi licenciado para a Linde Air Products, onde a tocha refrigerada a água foi desenvolvida. O processo de soldagem a gás de tungstênio tornou-se um dos mais importantes.

O processo de soldagem MIG (GMAW) foi desenvolvido com sucesso no Battelle Memorial Institute em 1948 sob o patrocínio da Air Reduction Company. Este desenvolvimento utilizou o arco blindado de gás semelhante ao arco de gás tungstênio, mas substituiu o eletrodo de tungstênio por um fio eletrodo alimentado continuamente. Uma das mudanças básicas que tornaram o processo mais útil foi o fio de eletrodos de pequeno diâmetro e a fonte de ponta de tensão constante. Este princípio havia sido patenteado anteriormente por H.E. Kennedy. A introdução inicial do GMAW foi para soldagem de metais não ferrosos. A alta taxa de deposição levou os usuários a experimentarem o processo em aço. O custo do gás inerte era relativamente alto e as economias de custos não estavam imediatamente disponíveis.

1950

Em 1953, Lyubavskii e Novoshilov anunciaram o uso de soldagem com eletrodos consumíveis em uma atmosfera de gás CO2. O processo de soldagem com CO2 ganhou vantagem, já que utilizou equipamentos desenvolvidos para soldagem por arco de gás inerte que poderiam soldar aços eletricamente. O arco de CO2 é um arco quente e os fios de eletrodos maiores exigiram correntes bastante elevadas. O processo tornou-se amplamente utilizado com a introdução de fios de eletrodos de menor diâmetro e fontes de energia refinadas. Este desenvolvimento foi a variação do arco de curto circuito, conhecida como soldagem microwire, de arco curto e de transferência de imersão, que apareceu até o final de 1958 e início de 1959. Essa variação permitiu a soldagem em todas as posições em materiais finos e logo se tornou a mais popular das variações do processo de soldagem a arco de gás metálico.

Em 1953, Lyubavskii e Novoshilov anunciaram o uso de soldagem com eletrodos consumíveis em uma atmosfera de gás CO2. O processo de soldagem com CO2 ganhou vantagem, já que utilizou equipamentos desenvolvidos para soldagem por arco de gás inerte que poderiam soldar aços eletricamente. O arco de CO2 é um arco quente e os fios de eletrodos maiores exigiram correntes bastante elevadas. O processo tornou-se amplamente utilizado com a introdução de fios de eletrodos de menor diâmetro e fontes de energia refinadas. Este desenvolvimento foi a variação do arco de curto circuito, conhecida como soldagem microwire, de arco curto e de transferência de imersão, que apareceu até o final de 1958 e início de 1959. Essa variação permitiu a soldagem em todas as posições em materiais finos e logo se tornou a mais popular das variações do processo de soldagem a arco de gás metálico.

1960

Outra variação que tornou-se popular no início da década de 1960 foi o uso de gás inerte com pequenas quantidades de oxigênio, que proporcionou a transferência de arco tipo pulverização.

Outra variação que tornou-se popular no início da década de 1960 foi o uso de gás inerte com pequenas quantidades de oxigênio, que proporcionou a transferência de arco tipo pulverização.

Logo após a introdução da soldagem de CO2, foi desenvolvida uma variação utilizando um fio de eletrodo especial. Este fio, descrito como um eletrodo interno, era tubular em seção transversal com os agentes fluxantes no interior. O processo foi chamado de Dualshield®, que indicou que foi utilizado gás de proteção externo, bem como o gás produzido pelo fluxo no núcleo do fio, para a blindagem do arco. Este processo, inventado por Bernard, foi anunciado em 1954, mas somente patenteado em 1957 pela National Cylinder Gas Company.

Em 1959, produziu-se um eletrodo interno que não requeria proteção externa de gás. A ausência de gás de proteção deu popularidade do processo para o trabalho não crítico.

O processo de soldagem por eletroescória foi anunciado pelos soviéticos na Feira Mundial de Bruxelas na Bélgica em 1958. Ele era usado na União Soviética desde 1951, mas foi baseado em um trabalho realizado nos Estados Unidos pela R.K. Hopkins, patenteado em 1940.

O processo criado pela Hopkins não era muito usado por não possuir muita qualidade. O processo foi aperfeiçoado e um equipamento específico foi desenvolvido no Laboratório do Instituto Paton em Kiev, na Ucrânia, e também no Laboratório de Pesquisa de Soldagem em Bratislava, na Tchecoslováquia. O primeiro uso de produção nos EUA foi na Divisão Eletrônica da General Motors Corporation, em Chicago, onde foi chamado de processo eletro-moldagem. Foi anunciado em dezembro de 1959 para a fabricação de blocos de motores diesel soldados. O processo e a sua variação, utilizando um tubo guia de consumo, também eram utilizados para soldar materiais mais espessos.

Ainda na década de 60, a Arcos Corporation introduziu outro método de soldagem vertical, chamado ‘Eletrogás’. A soldagem utilizava equipamentos desenvolvidos para soldagem por eletroescória, mas empregou um fio de eletrodo com núcleo de fluxo e um escudo de gás fornecido externamente. É um processo de arco aberto, uma vez que um banho de escória não está envolvido. Um desenvolvimento mais recente usa fios de eletrodo auto-blindados e uma variação usa fio sólido, mas com proteção contra gases. Estes métodos permitem a soldagem de materiais mais finos do que podem ser soldados com o processo por eletroescória.

Robert F. Gage inventou a soldagem por arco de plasma em 1957. Este processo usa um arco ou arco comprimido através de um orifício, o que cria um arco plasma que tem uma temperatura mais alta do que o arco de tungstênio. Também é usado para pulverização de metais e para corte.

O processo de soldagem de feixe de elétrons, que usa um feixe de elétrons focado como fonte de calor em uma câmara de vácuo, foi desenvolvido na França. J.A. Stohr da Comissão Francesa de Energia Atômica desencadeou a primeira divulgação pública do processo em 23 de novembro de 1957. Nos Estados Unidos, as indústrias de motores automotivos e de aeronaves eram os principais usuários de soldagem por feixe de elétrons.

Mais recente

A soldagem por fricção, que usa velocidade de rotação e pressão de chato para fornecer calor de fricção, foi desenvolvida na União Soviética. É um processo especializado e possui aplicações somente onde um volume suficiente de peças similares deve ser soldado devido à despesa inicial de equipamentos e ferramentas. Este processo é chamado de soldagem por inércia.

A soldagem por fricção, que usa velocidade de rotação e pressão de chato para fornecer calor de fricção, foi desenvolvida na União Soviética. É um processo especializado e possui aplicações somente onde um volume suficiente de peças similares deve ser soldado devido à despesa inicial de equipamentos e ferramentas. Este processo é chamado de soldagem por inércia.

A soldagem a laser é um dos processos mais recentes. O laser foi desenvolvido originalmente no Bell Telephone Laboratories como um dispositivo de comunicação. Devido à enorme concentração de energia em um pequeno espaço, provou ser uma poderosa fonte de calor. Foi utilizado para cortar metais e não metais.

Copyright 2015 © All rights reserved.

Copyright 2015 © All rights reserved.