A Soldagem Orbital, Saiba Mais sobre a História

A soldagem orbital foi desenvolvida na década de 1960 para a indústria aeroespacial, quando eram necessárias técnicas de união de materiais mais fortes e confiáveis para uso nas linhas hidráulicas de aeronaves e aviões supersônicos

Antes da soldagem orbital, todas as técnicas utilizadas apresentavam defeitos quando submetidas às altas vibrações e tensões, típicas de uma aeronave. Longas trincas surgiam rapidamente, o que era inadmissível para um veículo que voaria na velocidade do som.

Uma das primeiras aeronaves em que a nova tecnologia foi aplicada foi a B-70. A soldagem orbital proporcionou melhor estabilidade nas juntas de solda, mantendo boa ductilidade e propriedades mecânicas.

Soldagem Orbital na Indústria, Empregabilidade e Repetibilidade

Desde então, a soldagem orbital encontrou nichos em diversas indústrias, não apenas devido à maior confiabilidade e qualidade, mas também devido à melhoria da produtividade, suavidade do cordão de solda, resistência à corrosão e praticidade quando comparado à soldagem manual ou outros métodos de junção.

A soldagem orbital emprega o processo de soldagem por arco de gás de tungstênio (GTAW), no qual o eletrodo de tungstênio não é consumido. Um gás inerte, tipicamente argônio, é usado para proteger o eletrodo, o arco e o metal fundido. Para iniciar a solda, um arco é criado e mantido entre o eletrodo e a peça de trabalho. O eletrodo se movimenta ao redor da junta para completar a solda enquanto a tubulação permanece parada (modo estacionário).

O processo GTAW, comumente chamado de TIG, pode ser feito como uma fusão ou solda autógena, na qual as extremidades da tubulação são derretidas e fundidas juntas sem a adição de metal de enchimento, ou com enchimento na forma de arame que é adicionado à junta. A soldagem por fusão orbital (quando as extremidades são derretidas e juntadas) é geralmente limitada a espessuras de parede de 0,154” (40mm) ou menos, enquanto a soldagem orbital usando metal de enchimento pode ser feita com sucesso em espessuras de até 6” (15,2cm).

Equipamentos para Soldagem Orbital, Otimize a Linha de Produção

O equipamento utilizado para realizar uma soldagem orbital consiste em uma fonte de alimentação, um cabeçote de solda e vários cabos e acessórios necessários de acordo com a aplicação a ser realizada. A maioria das fontes de alimentação modernas são precisas e usam microprocessadores para controlar os parâmetros de solda.

A capacidade de fornecer exatamente os mesmos valores para corrente, tempos de pulso e velocidade de deslocamento, bem como o controle preciso da velocidade de alimentação do arame, oscilação da tocha e controle do arco possibilita a obtenção de consistência no trabalho.

A repetibilidade do processo é particularmente importante para materiais como as ligas de aço inoxidável duplex, para as quais o controle preciso da entrada de calor é essencial para manter as propriedades mecânicas favoráveis da liga.

A Aventa possui uma completa linha de equipamentos para soldagem orbital disponíveis para locação, conheça:

Máquina de Solda TIG Orbital AMI 227

O sistema AMI 227 é uma fonte GTAW (TIG) pré-programada/programável de 100/225A projetada para aplicações de soldagem orbital automática.

Além de reduzir a fadiga do operador, ele garante que a tocha se mantenha na posição ideal durante todo o processo, diminuindo a probabilidade de descontinuidades e defeitos de soldagem.

A qualidade e a velocidade que o AMI 227 oferece para tubulações e conexões de pequeno e grande diâmetro o tornam uma excelente escolha para diversas tipos de utilização, sendo muito aplicado nos setores petroquímico, farmacêutico e de óleo e gás.

O cabeçote AMI 15 faz parte da composição do sistema de soldagem orbital oferecido pela Aventa.

Desenvolvido para soldas de precisão, ele é um equipamento robusto, utilizado para soldagem GTAW (TIG) orbital de todos os tamanhos de tubulação entre 76 mm até um tamanho ilimitado, incluindo chapas planas.

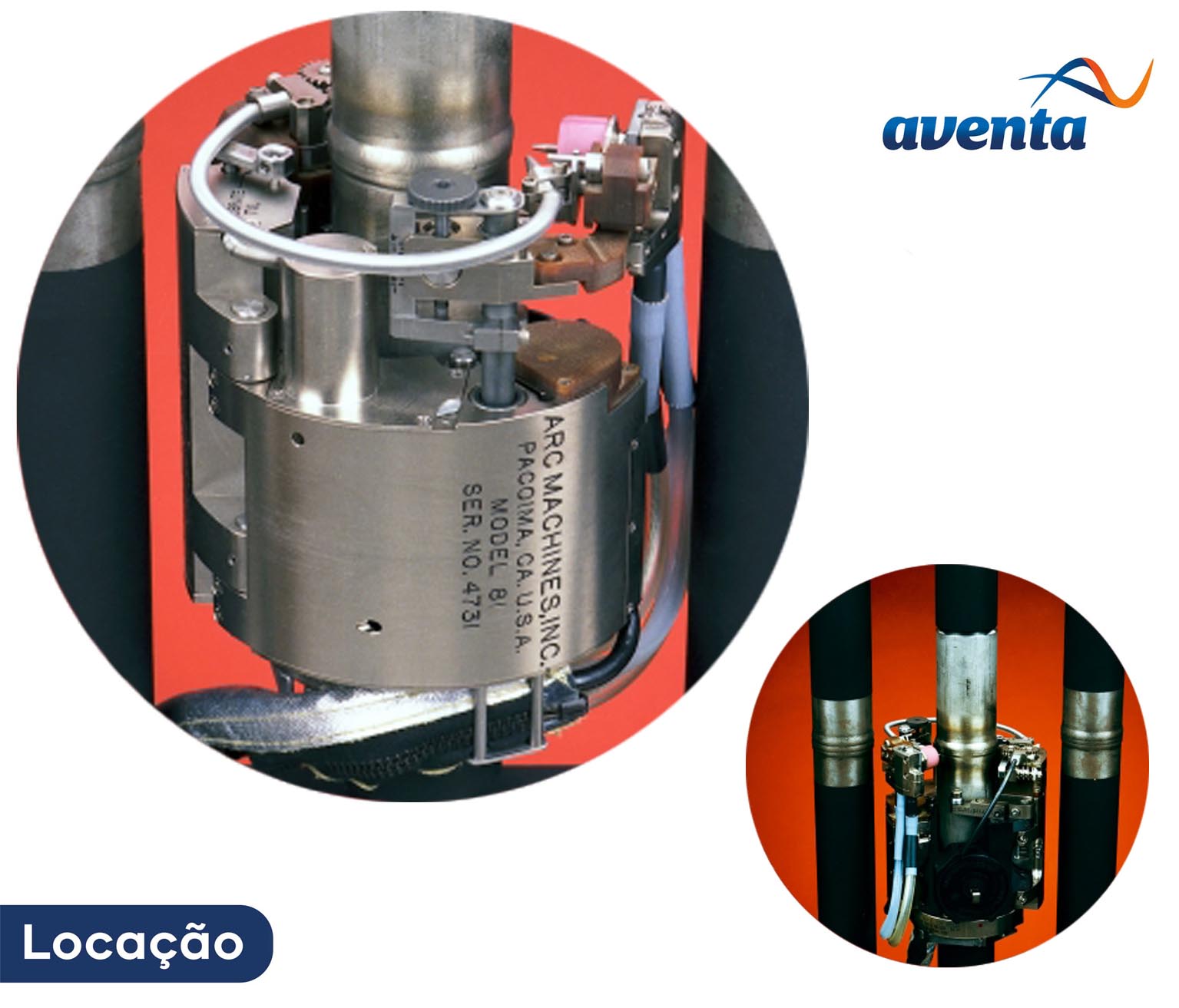

O modelo 81 é um cabeçote de solda orbital para tubulações com função completa, que possui Controle de Voltagem do Arco, Oscilador de Tocha e Alimentador de Arame integrado, tudo isto em um equipamento extremamente compacto.

Copyright 2015 © All rights reserved.

Copyright 2015 © All rights reserved.