Você já parou para pensar em quais variáveis de soldagem afetam a penetração da solda? Como se pode obter mais ou menos penetração em uma solda?

Profundidade de fusão (também conhecida como "penetração") é a distância que a fusão se estende no metal base ou no passe anterior da superfície derretida durante a soldagem.

A imagem abaixo mostra uma seção transversal em o perfil de penetração pode ser visto.

A variável de soldagem que tem maior efeito sobre o grau de penetração da solda é a corrente (medida em amperagem ou amperagem).

A medida que a corrente de soldagem aumenta (ou seja, mais amperagem), a penetração da solda aumenta e à medida que a corrente de soldagem diminui (ou seja, menos amperagem), a penetração da solda diminui.

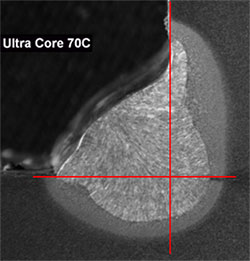

A imagem abaixo ilustra esse ponto com três soldas feitas em diferentes níveis de corrente e onde todas as outras variáveis foram mantidas constantes.

Com processos de soldagem a arco que usam corrente constante (CC), a corrente é a variável de soldagem principal e pré-ajustável.

No entanto, com processos que utilizam saída de tensão constante (CV), a tensão e a velocidade de alimentação do arame são as principais variáveis de soldagem programáveis, com os níveis atuais resultantes da velocidade de alimentação.

A medida que esta velocidade aumenta, o nível de corrente correspondente para esse tipo de eletrodo e diâmetro específico também aumentam. Por outro lado, à medida que a velocidade diminui, a corrente também diminui.

Existem várias outras variáveis de soldagem que também afetam o grau de penetração da solda. Vamos discuti-las uma a uma, junto de suas particularidades.

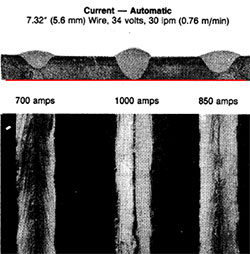

POLARIDADE

O tipo de polaridade de soldagem usada afeta o nível de penetração. Com a maioria dos processos de soldagem a arco, a polaridade DC + (eletrodo de corrente direta positiva) produz mais penetração de solda, porque mais energia do arco é focada na placa de base.

Por outro lado, a polaridade DC- (eletrodo de corrente direta negativa) produz menos penetração de solda porque mais energia do arco é focalizada no eletrodo e não na placa de base.

Este é o caso dos processos de soldagem por Eletrodo Revestido (SMAW), MIG (GMAW), Arame Tubular (FCAW) e Arco Submerso (SAW).

A exceção é o processo TIG (GTAW), no qual o efeito da polaridade na penetração é o oposto. Com o GTAW, a polaridade DC resulta em mais penetração de solda (geralmente com polaridade DC + não utilizada).

Algumas fontes avançadas SAW usam tecnologia de controle de forma de onda e CA (corrente alternada) para fornecer excelente estabilidade de arco e controle entre taxas de deposição de solda e níveis de penetração de solda.

Elas também têm a capacidade de controlar o balanço da onda CA, o deslocamento da corrente e da frequência para maior controle sobre as características da solda.

PROCESSO DE SOLDAGEM

Cada um dos vários processos de soldagem tem suas próprias características de penetração. Os processos SAW, FCAW e GMAW (em modo de transferência globular, spray ou pulsado), por exemplo, são conhecidos por níveis mais altos de penetração.

Já os processos GTAW, GMAW-C (metal core) e GMAW (no modo de transferência por curto-circuito) são conhecidos por níveis mais baixos de penetração.

Esta correlação, porém, também depende da corrente utilizada. O processo SAW, por exemplo, tende a ser usado em níveis de corrente muito altos, enquanto o processo GMAW tende a ser usado em níveis mais baixos.

O processo SMAW pode ter características de penetração mais profundas ou mais rasas, dependendo do tipo específico de eletrodo utilizado.

TIPO DE ELETRODO

Mesmo utilizando o mesmo processo de soldagem, os eletrodos de diferentes classificações podem ter diferentes características de penetração.

Por exemplo, com o processo SMAW, um eletrodo poder apresentar uma penetração mais profunda, enquanto outro eletrodo pode ter penetração mais superficial.

DIÂMETRO DO ELETRODO

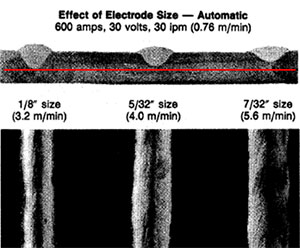

Ao soldar com dois diâmetros diferentes do mesmo eletrodo e no mesmo nível de corrente, geralmente é obtida mais penetração com o eletrodo de menor diâmetro do que com o eletrodo de maior diâmetro (ver imagem abaixo).

Se você comparar as aplicações, o diâmetro menor terá menos área de seção transversal do que o diâmetro maior.

Como a mesma quantidade de corrente flui através de cada eletrodo, a concentração ou densidade de corrente é maior no eletrodo de menor diâmetro.

Como resultado dessa maior densidade de corrente, o eletrodo de menor diâmetro terá maior penetração de solda do que o eletrodo de maior diâmetro.

Note, no entanto, que cada diâmetro de eletrodo tem uma densidade de corrente máxima antes que o arco de soldagem se torne muito instável e errático.

Assim, quando a corrente atinge um certo nível, será necessário aumentar o diâmetro do eletrodo.

ÂNGULO DE DESLOCAMENTO

O grau do ângulo de deslocamento, seja empurrando ou arrastando, afeta o quanto da força do arco é direcionada para baixo na placa de base. Um ângulo de deslocamento de 0 ° a 10 ° (eletrodo perpendicular ou quase perpendicular à placa) resultará em mais penetração de solda. À medida que o ângulo de deslocamento se torna mais severo, o nível de penetração da solda diminuirá.

TIPO DE GÁS DE BLINDAGEM

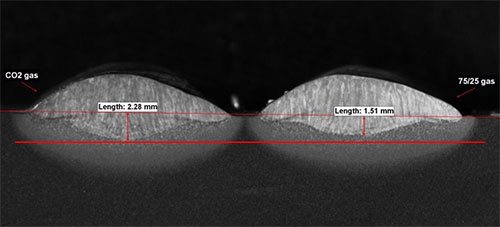

Os tipos de gás de proteção também afetam a penetração da solda. A proteção de gases com uma taxa mais alta de condutividade térmica, como 100% de dióxido de carbono (CO2) ou 100% de Hélio (He), produzirá soldas com um perfil de penetração mais amplo e profundo. Enquanto a proteção de gases com uma menor taxa de condutividade térmica, como 100% de Argônio (Ar), ou uma mistura de Ar/CO2 ou Ar/Oxigênio (O2), tem um perfil de penetração mais raso que é mais cônico no meio (veja abaixo).

VELOCIDADE DE DESLOCAMENTO

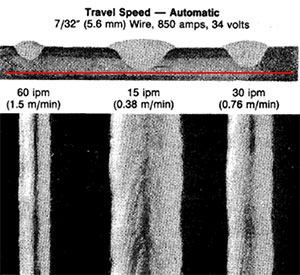

A rapidez com que o eletrodo percorre a junta afeta quanto tempo a energia do arco tem para se transferir para a placa de base em qualquer ponto específico. À medida que a velocidade de deslocamento aumenta, a quantidade de tempo que o arco passa sobre um determinado ponto ao longo da junta é menor e o nível de penetração resultante diminui. À medida que a velocidade de deslocamento diminui, a quantidade de tempo que o arco passa sobre um determinado ponto ao longo da junta é maior e o nível de penetração resultante aumenta (ver imagem abaixo).

VARIAÇÕES CTWD

Com os processos GMAW, FCAW e SAW em fontes de energia de tensão constante (CV) e funcionando a uma velocidade e tensão de alimentação ajustadas, à medida que a ‘distância do bico de contato à peça de trabalho’ (chamaremos esta distância de “CTWD”) aumenta, maior resistência ao fluxo de eletricidade através do eletrodo ocorre, porque o eletrodo é mais longo.

A um nível de tensão constante, este aumento na resistência faz com que a corrente diminua (Lei Ohms), o que resulta numa diminuição do nível de penetração. Por outro lado, quando a CTWD é diminuída, a resistência também diminui.

Uma variável de soldagem principal que praticamente não tem efeito na penetração da solda é a tensão do arco.

Embora as mudanças na tensão do arco possam resultar em mudanças mínimas na penetração da solda, o efeito é muito menor em comparação com a corrente de soldagem e as outras variáveis listadas neste artigo.

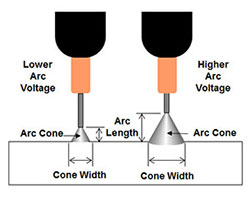

A tensão do arco afeta o comprimento do arco. Na mesma velocidade de alimentação do arame, à medida que a voltagem aumenta, o comprimento do arco aumenta e à medida que a voltagem diminui, o comprimento do arco diminui.

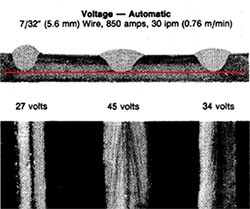

O comprimento do arco, por sua vez, determina a largura e o tamanho do cone do arco. À medida que o comprimento do arco diminui, o cone do arco fica mais estreito e o arco é mais focalizado (veja imagem abaixo).

O resultado é um cordão de solda mais estreito, de forma que o nível de penetração da solda diminua muito ligeiramente. Por outro lado, à medida que o comprimento do arco aumenta, o cone de arco se torna mais amplo.

O resultado é um cordão de solda mais largo e achatado. O nível de penetração pode aumentar muito ligeiramente. O efeito da tensão do arco na forma do cordão pode ser claramente visto na segunda figura abaixo.

Observe também que uma diferença muito pequena na penetração da solda pode ser detectada entre soldas feitas a 27 volts, 34 volts e 45 volts (todas na mesma amperagem, velocidade de deslocamento e diâmetro do eletrodo).

Perceba, no entanto, que esta é uma variação extremamente grande na tensão do arco, feita apenas nesta amostra de solda para ilustrar o ponto.

Praticamente, a tensão do arco só seria variada em alguns volts durante a soldagem. Portanto, a mudança na penetração causada pela mudança de tensão (apenas) por apenas alguns volts seria praticamente inexistente.

Ironicamente, muitos soldadores pensam erroneamente que a tensão do arco é a principal variável que afeta o nível de penetração da solda.

A tensão é muitas vezes indevidamente referida como "calor", onde os soldadores aumentam a voltagem ou "calor" para percepção de maior penetração e diminuem a voltagem ou "calor" para perceber menos penetração.

Esse equívoco provavelmente ocorre porque eles veem o cordão de solda se alargar com mais voltagem e se tornar estreito e menos denso com menos voltagem.

No entanto, como explicado acima, o perfil do cordão de solda torna-se mais largo ou mais estreito com mudanças na tensão porque o cone de arco se torna mais largo ou mais estreito com mudanças na tensão.

O nível de penetração da solda resultante com diferentes níveis de tensão do arco (mas no mesmo nível de corrente) é praticamente inalterado.

Copyright 2015 © All rights reserved.

Copyright 2015 © All rights reserved.