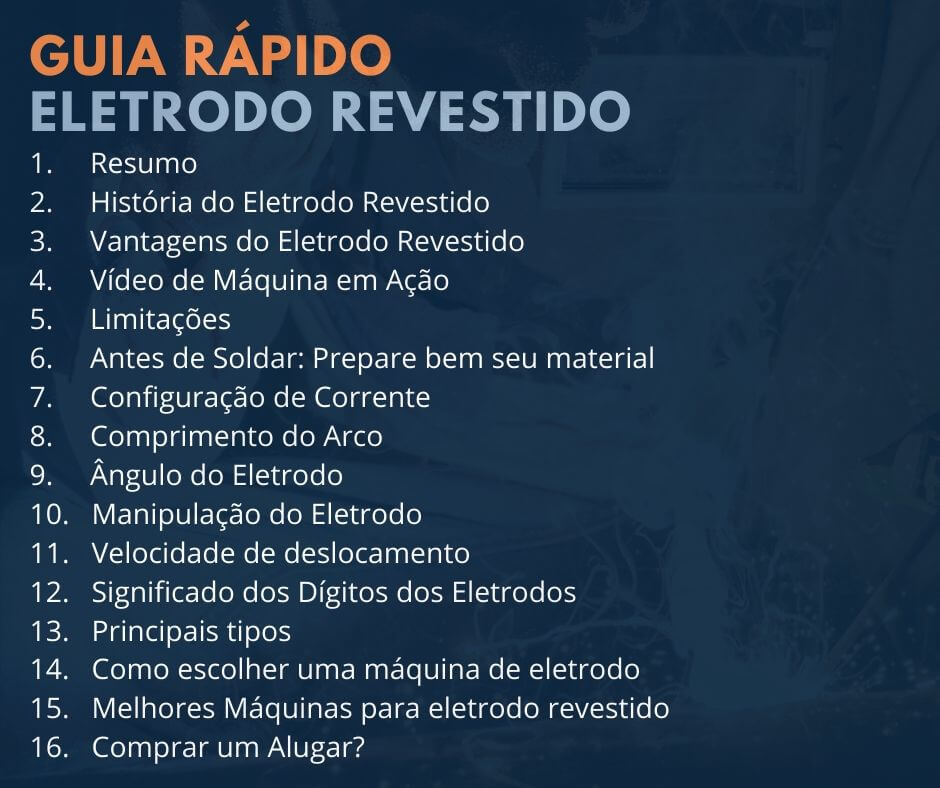

1. Resumo

-

Oprocesso de soldagem com Eletrodo Revestido se utiliza de um circuito elétrico que mantém um arco elétrico que converte potência elétrica, ou combustível, em calor.

-

Este calor gerado pelo arco de solda é de grande intensidade e concentração, o que faz com que o eletrodo revestido seja imediatamente fundido sobre a peça de trabalho.

-

O soldador possui controle do processo, devendo manter um espaçamento consistente entre o eletrodo e a poça de fusão. Quando o arco é removido, o metal altamente aquecido (em estado líquido) se resfria e solidifica, mantendo a integridade da peça.

2. História do Eletrodo Revestido

-

Após muitas experiências com a novidade tecnológica da época, um inglês chamado Wilde obteve a primeira patente de soldagem por arco elétrico em 1865. Ele uniu com sucesso duas pequenas peças de ferro passando uma corrente elétrica através de ambas as peças e produzindo uma solda por fusão. Aproximadamente vinte anos depois, na Inglaterra, Nikolas Bernardos e Stanislav Olszewsky registraram a primeira patente de um processo de soldagem, baseado em um arco elétrico estabelecido entre um eletrodo de carvão e a peça a ser soldada, fundindo os metais à medida que o arco era manualmente passado sobre a junta a ser soldada.

-

Em 1890, N.G. Slavianoff (Rússia) e Charles Coffin (EUA) desenvolveram, independentemente, soldagem com eletrodo metálico nu. Dessa forma, durante os anos seguintes, a soldagem por arco foi realizada com eletrodos nus, que eram consumidos na poça de fusão e tornavam-se parte do metal de solda. As soldas eram de baixa qualidade devido ao nitrogênio e ao oxigênio na atmosfera formando óxidos e nitretos prejudiciais no metal de solda. No início do século XX, a importância da proteção ao arco contra os agentes atmosféricos foi percebida. Revestir o eletrodo com um material que se decompunha sob o calor do arco para formar uma proteção gasosa pareceu ser o melhor método para atingir esse objetivo. Como resultado, vários métodos de revestir os eletrodos, tais como acondicionamento e imersão, foram tentados.

-

Em 1904, Oscar Kjellberg, um engenheiro sueco, tinha um problema: ele precisava melhorar a qualidade dos trabalhos de reparo em navios e caldeiras em Gothenburg, o que resultou na invenção do primeiro eletrodo revestido, onde o revestimento era constituído, originalmente, de uma camada de material argiloso (cal), cuja função era facilitar a abertura do arco e aumentar sua estabilidade. Em 1907, Oscar Kjellberg patenteou o processo de soldagem a arco com eletrodo revestido.

-

Esses esforços culminaram no eletrodo revestido extrudado em meados dos anos 1920, melhorando muito a qualidade do metal de solda e proporcionando aquilo que muitos consideram o mais significativo avanço na soldagem por arco elétrico.

3. Vantagens da Soldagem com Eletrodo Revestido

Uma das maiores vantagens da soldagem com eletrodo revestido é a ampla gama de metais e ligas que podem ser utilizados.

-

Há procedimentos e eletrodos disponibilizados para soldar aços carbono e de baixa liga, aços de alta liga, aços revestidos, aços-ferramenta e para matrizes, além de aços inoxidáveis e resistentes ao calor, ferro fundido, cobre e suas ligas, níquel e ligas de cobalto.

-

A CST 280, por exemplo, possui apenas 18kg e além do Eletrodo Revestido realiza outros processos.

-

Os benefícios “técnicos” do eletrodo revestido também são muitos. Ele proporciona, ao mesmo tempo, o metal de adição e a atmosfera de proteção, de modo que não se torna necessário o uso de gases de proteção auxiliares ou fluxos granulares.

-

O tamanho e peso do eletrodo também favorece a soldagem em áreas de difícil acesso. É uma prática comum dobrar os eletrodos e usar espelhos para aplicação em pontos cegos.

-

Além destas vantagens, o processo é menos sensível a correntes de ar, é indicado para metais e ligas de uso mais comum.

Por fim, pode-se dizer que o processo de soldagem com Eletrodo Revestido apresenta resultados excelentes e rápidos, com alta confiabilidade e flexibilidade, podendo ser aplicado a uma variedade de configurações de juntas e posições de soldagem.

4. Vídeo de uma Ótima Máquina de Solda para Eletrodo Revestido

Conheça uma das melhores máquinas de solda do mundo para o processo de eletrodo revestido, disponível tanto para venda como para locação na Aventa:

5. Limitações da Soldagem com Eletrodo Revestido

Embora atue com uma grande quantidade de metais, o processo de soldagem com eletrodo revestido não pode ser aplicado em metais que apresentam baixo ponto de fusão, como chumbo, estanho, zinco e suas ligas.

Por conta do ponto de fusão reduzido, os metais acabam se vaporizando diretamente após o estado sólido quando submetidos ao calor intenso que é produzido no arco.

Outra limitação é em relação aos metais reativos como titânio, zircônio, tântalo e nióbio. A proteção proporcionada por este processo não é suficiente para evitar a contaminação do cordão de solda, inviabilizando a aplicação dos metais citados.

-

A taxa de deposição neste processo é menor, se comparada a processos que utilizam gases de proteção ou arames tubulares.

-

Outra limitação é que, uma vez que os eletrodos revestidos são produzidos e usados em comprimentos de pequeno a médio, os quais conduzem corrente a partir do momento em que o arco é iniciado até o que o eletrodo encontra-se praticamente consumido, eles estão sujeitos ao aquecimento por resistência.

-

A quantidade de calor convertido pelo eletrodo é função da magnitude da corrente, da resistência elétrica do arame e do tempo de soldagem.

-

Se o eletrodo for muito comprido ou a corrente for muito alta, a quantidade de calor gerada pelo eletrodo usado na soldagem será excessiva. Após a soldagem ter sido iniciada, a temperatura da cobertura eventualmente alcançará uma faixa de valores que causará o seu rompimento prematuro.

-

Esse rompimento provoca uma deterioração das características do arco e reduz o nível de proteção. Consequentemente, a soldagem precisará ser interrompida antes que o eletrodo seja completamente consumido.

-

Portanto, é preciso ter sempre em mente que a corrente utilizada precisa estar numa faixa de valores aceitável, que não permita o superaquecimento do eletrodo e a quebra de sua cobertura.

-

Outra desvantagem é a perda da ponta do eletrodo, que é descartada. Essa perda afeta a eficiência, mas não a taxa de deposição. Maiores perdas, decorrentes do descarte dessa ponta, se traduzem diretamente em menor eficiência de deposição.

-

O valor do fator operador (ou seja, o tempo de arco expresso como uma fração porcentual do tempo total de trabalho do soldador) no caso da soldagem a arco com eletrodo revestido, geralmente é menor que o obtido por meio de processos que usam eletrodo contínuo.

-

Por fim, quando a junta soldada requer um grande volume de metal de adição, a combinação de baixos valores de taxa de deposição e menores valores do fator operador não favorece o uso do processo de soldagem a arco com eletrodo revestido. Nesses casos, a taxa de conclusão deve seria muito baixa e o custo da junta soldada relativamente alto.

6. Antes de Soldar: Prepara bem seu material

-

Enquanto a soldagem com eletrodo pode ser um processo mais flexível em metal sujo ou oxidado, não use isso como desculpa para não preparar corretamente o material. Use uma escova para remover sujeiras ou ferrugem da área a ser soldada. Se você não fizer isso, está diminuindo suas chances de fazer uma boa solda.

-

Peças sujas podem levar a trincas, porosidade, falta de fusão ou inclusões na soldagem. Também certifique-se de ter um local limpo para colocar a garra. Uma boa conexão elétrica é importante para manter a qualidade do arco.

-

Em seguida, posicione-se para que você tenha uma boa visão da poça de solda. Para a melhor visão, mantenha a cabeça afastada da fumaça, para que você possa ter certeza de que está soldando a junta e mantendo o arco na ponta da poça. Tenha certeza de que sua posição permitirá que você segure e manipule confortavelmente o eletrodo.

7. Configuração da Corrente

-

O eletrodo que você selecionará determinará se sua máquina deve ser configurada em DC positivo, DC negativo ou AC. Certifique-se de ter configurado corretamente para sua aplicação.

-

O eletrodo positivo fornece cerca de 10% mais penetração do que AC, enquanto a polaridade direta DC (eletrodo negativo), solda melhor os metais mais finos.

-

A configuração de amperagem correta depende principalmente do diâmetro e do tipo de eletrodo que você seleciona. O fabricante do eletrodo geralmente indica os intervalos de operação dos eletrodos na caixa.

Selecione a sua amperagem com base nos itens abaixo:

-

Eletrodo: uma regra geral é de 40 ampères para cada 1mm de diâmetro do eletrodo (veja a imagem 1);

-

Posição da soldagem: deve se considerar que há cerca de 15% menos calor para o trabalho de sobrecarga em comparação com uma solda plana;

-

Inspeção visual da solda acabada.

Ajuste a sua corrente de 5 a 10 ampères por vez, até atingir a configuração ideal.

Se a sua amperagem estiver muito baixa, seu eletrodo apresentará dificuldades para abrir o arco, grudando bastante na peça (veja a imagem 2 abaixo).

Sua amperagem pode estar muito alta se, uma vez que você começa um arco, a poça é excessivamente fluida e difícil de controlar, o seu eletrodo “queima” pela metade ou o arco faz um barulho mais alto do que o normal. Muito calor também pode afetar negativamente as propriedades de fluxo do eletrodo.

8. Comprimento do Arco

O comprimento correto do arco varia de acordo com cada eletrodo e aplicação. Como um bom ponto de partida, o comprimento do arco não deve exceder o diâmetro da porção metálica (núcleo) do eletrodo.

-

Arcos excessivamente longos (demasiada tensão) produzem respingos, baixas taxas de deposição, escorregas e muitas vezes deixa porosidade.

-

Nas primeiras tentativas de solda com eletrodo revestido é comum usarmos um arco muito longo, possivelmente para ajudar a obter uma visão melhor do arco e da poça.

-

Se você tiver dificuldades para ver a poça, mude de posição. O arco não deve ser prolongado. Comece por encontrar uma boa posição do corpo que lhe dê uma visão adequada da poça, enquanto também permite que você estabilize e manipule o eletrodo. Um pouco de prática mostrará que um comprimento de arco reduzido e controlado melhora a aparência do cordão e minimiza os respingos.

9. Ângulo do Eletrodo

A soldagem com eletrodo na posição plana, horizontal e acima da cabeça usa movimentos de ”arrastar". Segure o eletrodo perpendicular à junta e, em seguida, incline a parte superior na direção do deslocamento, aproximadamente 5 a 15 graus. Para soldar verticalmente, use um movimento de “empurrar” e incline a parte superior do eletrodo de 0 a 15 graus de distância da direção do deslocamento.

10. Manipulação do Eletrodo

-

Cada soldador manipula o eletrodo de sua própria maneira. Desenvolva seu próprio estilo observando os outros, praticando e observando quais técnicas produzem os melhores resultados. Note-se que em materiais finos, fazer a oscilação com o eletrodo normalmente não é necessário porque o cordão será mais amplo do que o necessário. Em muitos casos, um cordão reto é tudo o que você precisa.

-

Para criar um cordão mais largo em material mais espessos, manipule o eletrodo de um lado para o outro, criando uma série contínua de círculos parcialmente sobrepostos em um padrão "Z", semicírculo ou padrão. Limite o movimento lado a lado para 2 vezes o diâmetro do núcleo do eletrodo. Para cobrir uma área mais ampla, faça várias passagens ou use a técnica de “escamas”.

-

Ao soldar verticalmente, você deve se concentrar em soldar os lados da junta. O meio se completará sozinho. Mova-se lentamente o suficiente para que a poça de solda possa adquirir consistência. Se necessário, pause ligeiramente nos lados para garantir um "encaixe" sólido na parede lateral. Se a sua solda parece escamas de peixe, você avançou muito rápido e não segurou o suficiente nos lados.

11. Velocidade de deslocamento

-

Sua velocidade de deslocamento deve permitir que você mantenha o arco no primeiro terço da poça de solda.

-

Deslocar-se muito devagar produz um grânulo largo e convexo com penetração superficial e a possibilidade de "gotas frias", onde a solda parece estar simplesmente colocada na superfície do material.

-

Já velocidades de deslocamento excessivamente rápidas também diminuem a penetração, criam um cordão mais estreito e/ou altamente coroado, e possivelmente gerará falta de preenchimento e mordeduras. Na imagem abaixo você pode observar como o cordão aparenta ser inconsistente, como se a poça estivesse tentando manter-se.

12. Os que significam os Dígitos dos Eletrodos

-

Os dois primeiros dígitos de um eletrodo de revestido representam a resistência à tração mínima “como soldado”: 6010 fornece resistência à tração de 60.000 psi, por exemplo.

-

O terceiro dígito representa as posições de soldagem aceitáveis para cada eletrodo (1 = todas as posições, 2 = somente plana ou horizontal, 3 = plana, horizontal, vertical para baixo e sobrecarga).

-

O quarto dígito refere-se ao tipo de revestimento e ao tipo de corrente de soldagem (corrente alternada (CA) / corrente contínua (CC)) que pode ser usada com o eletrodo.

13. Os 7 principais tipos de eletrodos revestidos

Confira abaixo um breve resumo dos 7 tipos de eletrodos utilizados no reparo de máquinas em campo:

-

Eletrodos 6010: Esse é um dos primeiros tipos de eletrodos desenvolvidos. Solda em qualquer posição são e, corrente contínua CC. Proporciona penetração profunda e tem a capacidade de escavar ferrugem, óleo, tinta e sujeira. Este eletrodo possui um arco extremamente apertado, o que pode dificultar para soldadores inexperientes. Excelente para penetração nas articulações com um ajuste apertado.

-

Eletrodos 6011: Eletrodo de todas as posições para uso com fontes de energia CA e CC. Produz um arco profundo e penetrante que corta metais sujos e corroídos - ideal para manutenção e reparo. Excelente para penetração nas articulações com um ajuste apertado.

-

Eletrodos 6012: Os eletrodos com este revestimento têm um arco silencioso, uma escória facilmente controlada e um baixo nível de respingos. A penetração será menor do que com os eletrodos celulósicos. Esse tipo de eletrodo fornece uma taxa de deposição bastante alta. Possui uma tensão de arco relativamente baixa e pode ser usada com corrente alternada ou com corrente contínua.

-

Eletrodos 6013: Eletrodo de todas as posições com arco suave e respingos mínimos, penetração moderada e escória facilmente removível. Adequado para fontes de energia CA ou CC, este eletrodo é melhor servido em materiais mais novos e limpos, materiais mais finos e amplas aberturas de raiz.

-

Eletrodo 7018: Eletrodo de todas as posições com fluxo espesso e alto teor de pó de ferro, o que o torna um dos eletrodos mais fáceis de usar. Esses eletrodos produzem um arco suave e silencioso, com respingos mínimos e penetração média no arco. Produz soldas fortes com propriedades de alto impacto (mesmo em clima frio) e pode ser usado em aço-carbono, alto teor de carbono, baixa liga e metais de base de aço de alta resistência. Adequado com fontes de energia CA e CC.

-

Eletrodo 7024: Para soldagem plana ou horizontal com uma máquina de solda CA ou CC, este eletrodo contém um alto teor de pó de ferro que ajuda a aumentar as taxas de deposição. Apresenta bom desempenho em chapa de aço com pelo menos ¼ de pol. e pode ser usado em metais que medem mais de ½ pol.

-

Eletrodo 7028: Indicado para trabalhos nas posições plana e horizontal, eletrodo de pó de ferro, com baixo teor de hidrogênio, possui alta taxa de deposição. oferece fácil remoção de escória e uma boa aparência de cordão Pode ser usado tanto em corrente contínua como alternada. De grande aplicação em cascos de navios, pontes, peças de máquinas pesadas e vasos de pressão.

14. Seleção de equipamentos de soldagem

A seleção da máquina certa para a soldagem com eletrodo revestido é baseada, em grande parte, no diâmetro dos eletrodos utilizados. Um eletrodo de 1/8 pol. aguenta correntes de até 145 amperes, enquanto um 5/32 pol. oferece desempenho ideal em cerca de 180 amperes.

15. Melhores Máquinas para soldagem por eletrodo revestido

16. Comprar um Alugar uma Máquina de Solda de Eletrodo Revestido?

Aventa é referência nacional em venda e locação de Máquinas de Solda.

Se você estiver precisando de um equipamento com alta qualidade, industrial, teremos certamente o equipamento ideal para sua necessidade.

Trabalhamos tanto com venda como com locação de máquinas de solda para todos os processos de soldagem:

-

Eletrodo Revestido

-

MIG/MAG

-

TIG

-

Tubular

-

Arco Submerso

-

Motosoldadora

-

Corte Plasma

-

Robôs

-

Tratamento Térmico de Metais por Indução

-

Máscaras, Tochas, Acessórios e Mais

Entre em contato com a Aventa e solicite um orçamento de seu sistema de soldagem por eletrodo revestido ou qualquer outro processo de soldagem