Muito utilizada, a soldagem MIG/MAG tem uma boa qualidade, mas, se não for bem operada, podem surgir algumas dificuldades e defeitos, especialmente no que diz respeito ao arame de soldagem. Confira quais são os 9 defeitos mais comuns e se previna:

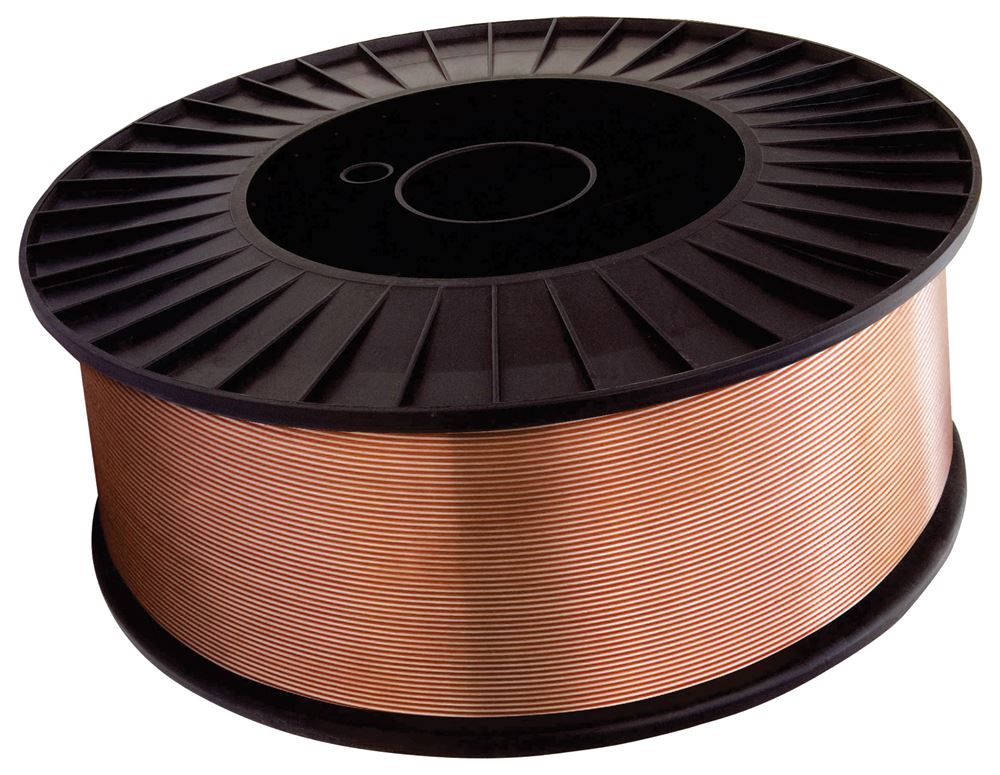

1. Carretel Metálico com deformações

Caso o carretel em que o arame está armazenado estiver danificado ou com deformações, pode acarretar no travamento do arame de solda ou até mesmo o entrelaçamento, o que prejudica o bom andamento e qualidade da solda.

2. Entrelaçamento

O entrelaçamento pode ocorrer por alguns motivos específicos, como arame que sai do interior do rolamento (ocorre principalmente em arames com diâmetros finos: 0.80, 0,90 e 1mm); arame travado na lateral (ocorre por conta de enrolamento frouxo ou carretel deformado) ou problemas de ajuste no miolo freador. Sobre o ajuste no miolo freador, este é muito importante para que se tenha a tração correta: se for muito baixo as espiras não se abrem, e se muito alto ocorre o deslizamento do arame. O ideal é, após encontrar o ajuste correto, fazer manutenções periódicas para garantir que não tenha ocorrido um desajustamento.

3. Variações de acabamento

As variações de acabamento ocorrem geralmente devido à ocorrência de zonas de enrolamento com menor intensidade de cobre. Dos defeitos, esse é o que menos pode prejudicar a soldagem.

4.Oxidação do arame nas bobinas

Caso o arame oxide, as chances de que isso traga problemas na qualidade da solda é altíssima. Assim é importante prestar atenção no armazenamento das bobinas para que esse problema não ocorra. O mesmo vale para a manutenção preventiva no caso de o arame já estar instalado.

5. Arame vibrado

Em arames com diâmetros menores, de 0,90mm e 1,00mm é comum que se apresentem ondulações. Essas ondulações prejudicam a alimentação e consequentemente a qualidade da solda.

6. Variação do Cast e Helix

Sempre que o arame passar pela pistola de soldagem é importante medir o Cast e Helix das bobinas. É com essa medição que é possível verificar o estado do sistema de tracionamento do arame, garantindo que ele chegue corretamente para uso.

7. Excesso de lubrificante no arame

Esse é um ponto importante e delicado, até porque não é sempre de fácil detecção; mas o arame com lubrificação excessiva pode gerar problemas de alimentação e assim trazer uma demanda maior de manutenções corretivas e preventivas do equipamento de solda.

8. Excesso de pressão nas roldanas

Uma pressão excessiva nas roldanas pode causar a deformação do arame de solda, bem como o desprendimento do cobre e consequente desgaste das roldanas de tração e pressão; sem falar nas variações cast e helix que já comentamos anteriormente. Por isso é importante estar semrpe atento aos ajustes das máquinas e efetuar manutenções preventivas sempre.

9. Ilhas de Silica

As ilhas de silica podem acontecer naturalmente durante os processos de soldagem e, por si só não chega a ser um problema. O importante aqui é estar atento para que, quando formadas devem se desprender. Caso isso não ocorra naturalmente, faça a limpeza com uma escova de aço para que não acumule e atrapalhe a solda.

Seguindo essas precauções, fica mais simples e obter um trabalho produtivo e limpo na sua linha de produção. Caso tenha dúvidas quanto à equipamentos ou processos, entre em contato conosco!