A inspeção por partículas magnéticas é um método popular de baixo custo usado para testes não destrutivos de material ferromagnético. Por “ferromagnético” entende-se "materiais que podem ser magnetizados ou fortemente atraídos por um campo magnético".

Este tipo de inspeção é um método não destrutivo que verifica as descontinuidades da superfície e/ou ligeiramente abaixo da superfície.

Como funciona a inspeção com partículas magnéticas

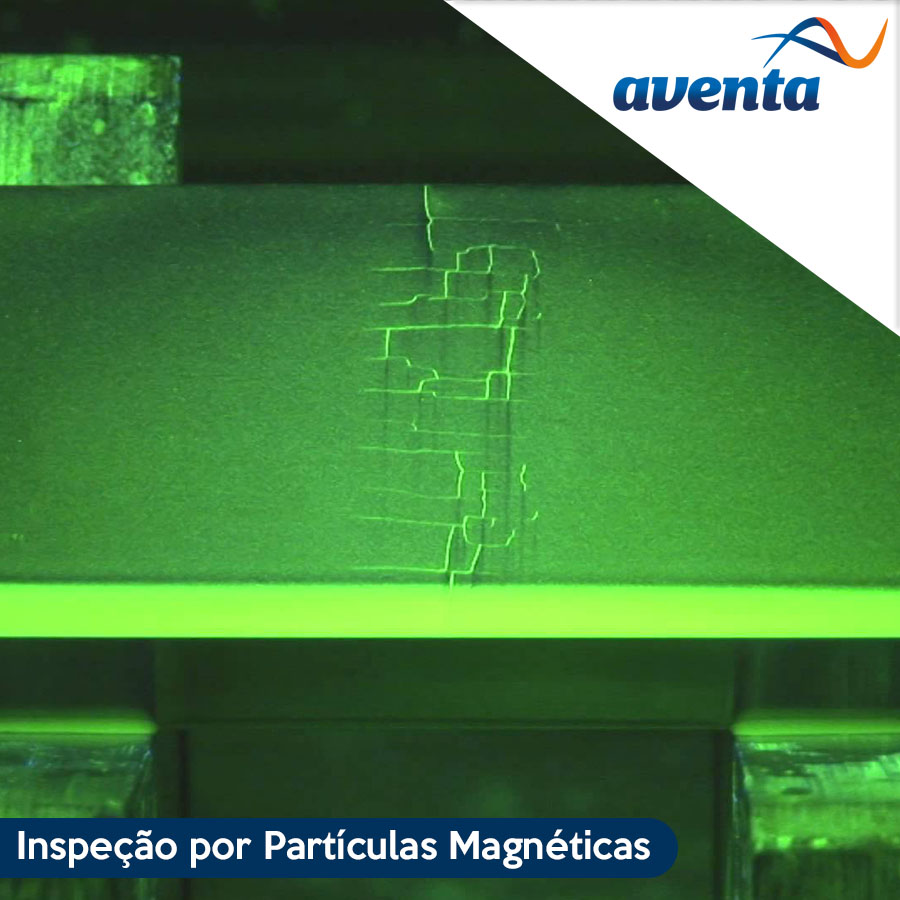

Quando o material ferromagnético (tipicamente de aço ou de ferro) é livre de defeitos, transferirá linhas de fluxo magnético (campo) através do material sem qualquer interrupção. Mas quando uma fissura ou outra descontinuidade está presente, o fluxo magnético vaza para fora do material. À medida que vaza, o fluxo magnético (campo magnético) reunirá partículas ferromagnéticas, fazendo com que o tamanho e a forma da descontinuidade sejam facilmente visíveis.

No entanto, o fluxo magnético somente vazará do material se a descontinuidade for geralmente perpendicular ao seu fluxo. Se a descontinuidade, tal como uma fenda, for paralela às linhas de fluxo magnético, não haverá vazamento e, por conseguinte, nenhuma indicação será observada.

Para resolver este problema, cada área precisa ser examinada duas vezes. O segundo exame precisa ser perpendicular ao primeiro, para que descontinuidades em qualquer direção possam ser detectadas. O examinador deve assegurar que a sobreposição suficiente das áreas de fluxo magnético seja mantida durante todo o processo de exame, de modo que nenhuma descontinuidade seja negligenciada.

História da inspeção com partículas magnéticas

O magnetismo foi usado pela primeira vez em 1868 para encontrar defeitos no cano das armas. Os barris das armas eram magnetizados e uma bússola magnética se movia ao longo deles. Se houvesse uma descontinuidade, o fluxo magnético vazaria e faria com que a agulha da bússola se movesse.

Com essa técnica, os defeitos podem ser facilmente localizados. No início da década de 1920, William Hoke percebeu que as rebarbas de metal de peças de aço sólidas (sustentadas por um mandril magnetizado enquanto eram esmerilhadas) formavam padrões que seguiam as fissuras na superfície das partes que estavam sendo trabalhadas. Ele também descobriu que, ao aplicar pó ferromagnético nestas partes, havia um acúmulo de pó nas descontinuidades que formavam uma indicação mais visível.

Ao final da década de 1930, a indústria ferroviária viu a inspeção por partículas magnéticas rapidamente substituir o método de inspeção da época, que utilizava óleo e um penetrante líquido branco. Este novo método era mais rápido e não deixava um “rastro branco” nas peças, exigindo uma limpeza trabalhosa (o pó de ferro caía facilmente da peça ou poderia ser removido facilmente com ar comprimido).

Técnicas diferentes de inspeção com partículas magnéticas

Existem muitas técnicas e combinações diferentes para a inspeção por partículas magnéticas. O Código da American Society of Mechanical Engineers que é adotado pela Associação Brasileira de Normas Técnicas (ABNT) reconhece cinco técnicas diferentes de magnetização:

1. Técnica de ponta de contato;

2. Técnica de magnetização longitudinal;

3. Técnica de magnetização circular;

4. Técnica de Yoke;

5. Técnica de magnetização multidirecional.

2. Técnica de magnetização longitudinal;

3. Técnica de magnetização circular;

4. Técnica de Yoke;

5. Técnica de magnetização multidirecional.

Existem, ainda, dois meios diferentes de exame ferromagnético: partículas secas e partículas úmidas. Ambas as formas podem ser fluorescentes ou não-fluorescentes e vêm em uma variedade de cores para contrastar com o material avaliado.

Métodos mais utilizados

Dois dos métodos mais utilizados são o sistema estacionário horizontal (utilizando técnicas de magnetização circular e longitudinal) e a técnica do Yoke portátil.

Os sistemas estacionários são geralmente usados para peças menores, como manivelas e hastes de válvulas. Eles são frequentemente encontrados casas de máquinas e instalações de tratamento térmico. Normalmente eles têm uma cabeçal e uma contra cabeçal. As peças podem ser fixadas entre os cabeçais para magnetização.

Além disso, há uma bobina colocada em torno da peça para magnetizá-la em uma direção perpendicular. Os sistemas estacionários horizontais usam a técnica de partículas úmidas com um tanque de circulação embaixo do equipamento.

As partículas úmidas fluem sobre a parte examinada e são drenadas para o tanque de circulação. Elas têm mais mobilidade quando fluem em um líquido do que as partículas secas. Esta mobilidade ajuda a sensibilidade, permitindo que as partículas se movam facilmente para descontinuidades. Partículas fluorescentes são comumente usadas com sistemas estacionários horizontais porque a operação realizada em um ambiente confinado pode ter pouca luz. Utilizando partículas fluorescentes, estas reagem a luz negra e são facilmente identificadas.

A técnica de inspeção com yoke é o método mais portátil e menos dispendioso e, portanto, o mais popular. A maioria dos yokes pode operar nos modos de corrente alternada (CA) ou corrente contínua (CC).

A corrente contínua fornece a penetração máxima e é recomendada se for necessário detectar descontinuidades sob a superfície. Já a corrente alternada é recomendada se a superfície for irregular, uma vez que a corrente alternada fornece mais mobilidade às partículas do que a corrente contínua.

Um yoke possui uma bobina elétrica e cria um campo magnético longitudinal que é transferido através para a peça examinada. A técnica com yoke é fácil de usar e exige pouco treinamento. Pode ser usada em ambientes fechados, ao ar livre, dentro de contêineres ou tanques e em todas as posições. Antes do uso, a energia magnetizante do yoke eletromagnético deve ter sido verificada e calibrada.

Vantagens e desvantagens da inspeção por partículas magnéticas

VANTAGENS

• Podem detectar tanto indicações na superfície como próximas a ela;

• A preparação da superfície não é tão difícil como em outros métodos não destrutivos. A maioria dos contaminantes da superfície não impede a detecção de uma descontinuidade;

• É um método relativamente rápido;

• As indicações são visíveis diretamente na superfície;

• Baixo custo se comparado aos outros métodos não destrutivos;

• É um método não destrutivo portátil, especialmente quando usado com ym yoke operado por bateria;

• A limpeza pós inspeção geralmente não é necessária;

• É uma técnica relativamente segura, pois os materiais geralmente não são combustíveis ou perigosos;

• As indicações podem mostrar a forma e o tamanho da descontinuidade;

• Fácil de usar e requer pouco treinamento.

• A preparação da superfície não é tão difícil como em outros métodos não destrutivos. A maioria dos contaminantes da superfície não impede a detecção de uma descontinuidade;

• É um método relativamente rápido;

• As indicações são visíveis diretamente na superfície;

• Baixo custo se comparado aos outros métodos não destrutivos;

• É um método não destrutivo portátil, especialmente quando usado com ym yoke operado por bateria;

• A limpeza pós inspeção geralmente não é necessária;

• É uma técnica relativamente segura, pois os materiais geralmente não são combustíveis ou perigosos;

• As indicações podem mostrar a forma e o tamanho da descontinuidade;

• Fácil de usar e requer pouco treinamento.

DESVANTAGENS

• Materiais não ferrosos como alumínio, magnésio ou a maioria dos aços inoxidáveis não podem ser inspecionados;

• A inspeção de peças grandes pode exigir o uso de equipamentos com requisitos especiais de potência;

• Pode exigir a remoção de revestimentos para alcançar a sensibilidade desejada;

• Capacidades limitadas para detectar descontinuidades sob a superfície;

• A pós-desmagnetização é frequentemente necessária;

• Cada parte precisa ser examinada em duas direções diferentes.

• Apenas pequenas seções ou pequenas peças podem ser examinadas ao mesmo tempo.

• A inspeção de peças grandes pode exigir o uso de equipamentos com requisitos especiais de potência;

• Pode exigir a remoção de revestimentos para alcançar a sensibilidade desejada;

• Capacidades limitadas para detectar descontinuidades sob a superfície;

• A pós-desmagnetização é frequentemente necessária;

• Cada parte precisa ser examinada em duas direções diferentes.

• Apenas pequenas seções ou pequenas peças podem ser examinadas ao mesmo tempo.

Concluindo, a inspeção por partículas magnéticas pode ser um método útil de exame não destrutivo. Só pode ser usada em materiais ferromagnéticos, portanto não é o melhor método para todas as aplicações.

Para inspeções rápidas e de baixo custo, a inspeção por partículas magnéticas é geralmente o melhor método não destrutivo para detectar descontinuidades superficiais ou um pouco abaixo da superfície.