O novo processo de soldagem MIG de Deposição Regulada de Metais (RMD) melhora a qualidade e a produtividade da soldagem em tubulações. O processo é extremamente fácil, possibilitando que o treinamento para os operadores seja rápido e permitindo que eles executem mais trabalho em menos tempo.

Benefícios do RMD na Soldagem

- A transferência de metal precisamente controlada fornece deposição uniforme de gotículas, facilitando o controle da poça.

- Facilmente preenche lacunas até 5mm e cria reforço de raiz mais consistente no interior da tubulação.

- O gás de proteção sai da tocha de forma relativamente inalterada, empurrando a abertura da raiz e evitando a formação de grânulos no lado de trás da solda. Isso permite que certos aços inoxidáveis da série 300 sejam soldados sem um gás de apoio, o que pode melhorar a produtividade em até 400%.

- O RMD mantém um comprimento de arco consistente, independentemente do stick-out.

- O mesmo arame e gás de proteção podem ser usados para os passes de preenchimento e de finalização usando um processo MIG Pulsado de última geração chamado Pro-Pulse, que melhora as velocidades de deslocamento e as taxas de deposição enquanto reduz a entrada de calor.

Soldagem de Tubulações Otimizada

Uma grande quantidade de tubulações em aço inoxidável é utilizada para a construção de usinas de etanol e biocombustível. O Brasil produziu 27,9 bilhões de litros de etanol na safra 2017/2018 e a estimativa é de que haja um aumento de 1,3 bilhões de litros na próxima safra (2018/2019), o que exige novos investimentos em infraestrutura.

A grande demanda por tubulações, no entanto, encontra um grande problema: a falta de profissionais especializados.

Felizmente, as empresas de fabricação de equipamentos para soldagem estão investindo cada vez mais em Pesquisa e Desenvolvimento de novas tecnologias, apresentando para o mercado máquinas e processos que otimizam o desempenho dos operadores, fazendo com que mesmo os soldadores iniciantes possam fazer soldas de alta qualidade.

Uma destas novas tecnologias é o RMD, um processo MIG de Deposição Regulada de Metais que irá substituir os processos comuns de GMAW.

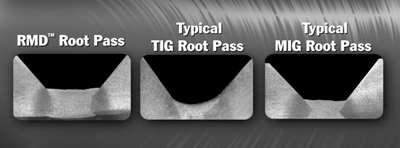

Com o GMAW tradicional, os curtos-circuitos ocorrem em intervalos irregulares e com intensidade variável. Como resultado, a poça de fusão se torna bastante agitada. Para evitar cold laps (fusão inadequada) ou falta de fusão, o operador deve trabalhar para controlar e manipular a poça de solda. Em vídeos, é possível observar como o curto circuito causa uma “explosão” que faz com que a poça de solda espirre e congele nas laterais da tubulação, o que resulta na necessidade de limpeza pós-solda.

Como é preciso muita habilidade para produzir soldas com qualidade no tradicional curto-circuito GMAW, muitos fabricantes evitam o processo e muitos clientes não o incluem em sua lista de procedimentos aprovados. Felizmente, os avanços tecnológicos estão mudando o jogo.

Com a tecnologia RMD, o sistema de soldagem antecipa e controla o curto-circuito e, em seguida, reduz a corrente de soldagem disponível para criar uma transferência de metal consistente. A transferência de metal precisamente controlada fornece uma deposição uniforme de gotículas, tornando mais fácil para o soldador controlar a poça. Os curtos-circuitos estáveis criam apenas pequenas ondulações na poça de solda, sem “explosões” ou respingos. Com uma poça de solda estável e mais controlável, os operadores aprendizes podem rapidamente e facilmente aprender a criar soldas uniformes de alta qualidade.

O processo de RMD também oferece vários outros benefícios:

- A suave transferência de metal compensa um desalinhamento alto-baixo entre as seções da tubulação. Ele facilmente preenche lacunas de até 5mm.

- Esta transferência cria reforço de raiz mais consistente no interior do tubo.

- O gás de proteção que sai da tocha permanece relativamente não perturbado pela transferência controlada. Como resultado, uma quantidade suficiente de gás é empurrada através da abertura da raiz para evitar a oxidação (granulação) no lado de trás da solda. Algumas empresas têm procedimentos qualificados para soldar alguns tipos de aços inoxidáveis da série 300 sem um gás de apoio, melhorando a produtividade em até 400% (tubos de grande diâmetro demoram muito tempo para serem purgados e o gás é caro).

- O processo RMD mantém um comprimento de arco consistente, independentemente do stick-out. Ele compensa os operadores que têm problemas em manter um stick-out constante e permite uma melhor visualização da poça de solda.

- O RMD cria uma solda de passagem de raiz com 3,17 a 6,35mm (1/8 a ¼ polegadas).

Em muitos casos, a quantidade de metal depositado será suficiente para suportar os requisitos de entrada de calor do primeiro passe de enchimento GMAW Pulsado ou FCAW. Os fabricantes podem eliminar o hot pass do GTAW, economizando um valor considerável.

O processo RMD deposita mais metal que outros processos. Ele pode eliminar a necessidade de um hot pass, economizando um valor considerável na operação de soldagem.

Finalmente, o mesmo arame e gás de proteção podem ser usados para os passes de preenchimento e de finalização usando um processo GMAW Pulsado chamado Pro-Pulse. Esse processo melhora o desempenho e a aceitação do operador em comparação com a soldagem pulsada tradicional e melhora as velocidades de deslocamento e as taxas de deposição, ao mesmo tempo em que reduz a entrada de calor geral.