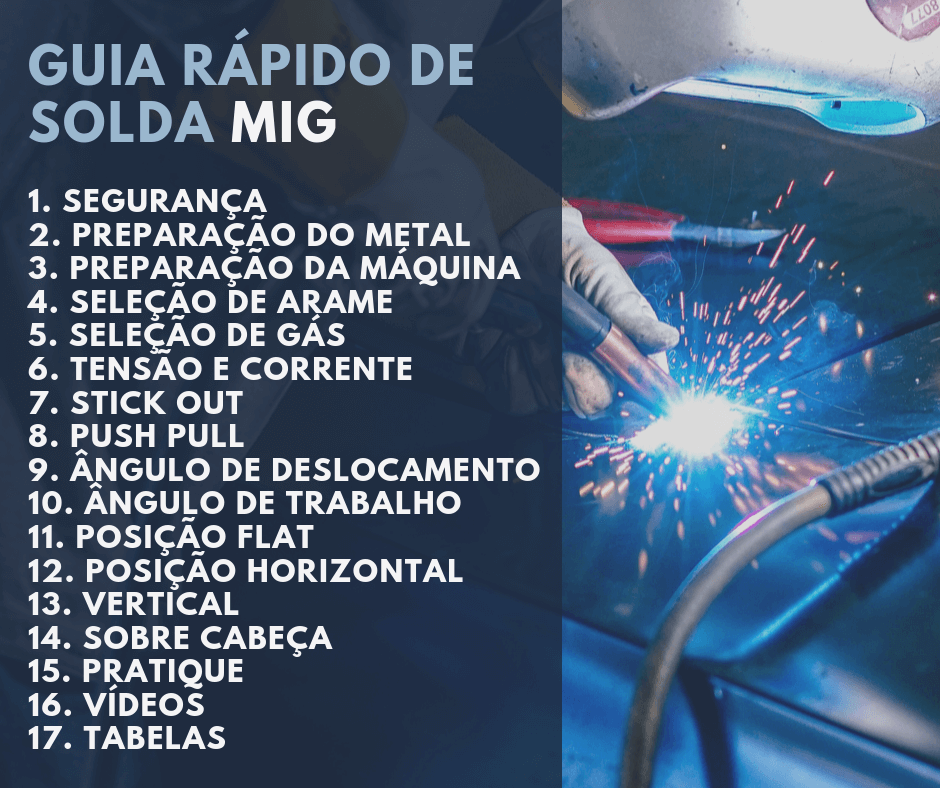

- A soldagem MIG é um processo de soldagem a arco elétrico muito comum, no qual um eletrodo de arame sólido, e contínuo, é alimentado por meio de uma tocha até a poça de fusão, unindo os dois metais de base.

- Ainda, um gás de proteção também é emitido através da tocha MIG, protege a poça de fusão contra contaminação do ar ambiente.

- Propriamente, MIG significa Metal Inert Gas, ou Gás Metal Inerte.

- O processo MIG permite que o soldador hobby, o artista, o fazendeiro, o motociclista ou o “faz tudo” realize a maioria dos tipos de soldas de fabricação e manutenção, ou reparo em materiais, de espessuras de 24 a 1/2 polegada.

- Além da flexibilidade, muitas pessoas recorrem à soldagem MIG porque ouviram que é um processo fácil de aprender.

- Embora não seja tão simples assim, é verdade que a maioria das pessoas pode se tornar um soldador MIG competente, seguindo alguns conselhos básicos de segurança e treinamento por profissionais e professores certificados e competentes.

Segurança em primeiro lugar ao tratar do processo de soldagem MIG

- Antes de iniciar qualquer projeto de soldagem, você precisa ter o vestuário de segurança adequado e remover possíveis riscos de incêndio da área de soldagem.

- O vestuário básico de segurança para soldagem inclui sapatos ou botas de couro, calças sem mangas, jaqueta de mangas compridas e resistente a chamas, luvas de couro, capacete de soldagem, óculos de segurança e bandana ou gorro para proteger o topo da cabeça de faíscas e respingos.

- A Miller através de Aventa (distribuidor oficial no Brasil) oferece uma ampla gama de acessórios de segurança para todos, desde hobbyistas ocasionais até soldadores profissionais em período integral.

- O manual do proprietário contém informações adicionais sobre vestuário de segurança e precauções.

Preparação de metal para solda MIG

- Ao contrário dos eletrodos revestidos que possuem quantidades maiores de aditivos especiais, o arame MIG sólido não combate muito ferrugem, sujeira, óleo ou outros contaminantes.

- Garanta a limpeza do arame antes de atingir um arco! Verifique se a garra negativa esteja limpa e se conecta também ao metal limpo. Qualquer impedância elétrica afetará o desempenho da alimentação do arame.

- Para garantir soldas fortes em metais mais espessos, chanfre a junta para garantir que a solda penetre completamente no metal base. Isto é especialmente importante para juntas de topo.

Preparação da máquina de solda

- Verifique seus cabos: Antes de abrir um arco, verifique seu equipamento de soldagem para garantir que todas as conexões dos cabos estejam bem firmes/ajustadas e livres de desgaste ou outros danos.

- Selecione a polaridade do eletrodo: A soldagem MIG requer eletrodo CC positivo ou polaridade reversa. As conexões de polaridade geralmente são encontradas na parte interna da máquina.

- Defina o fluxo de gás: Ligue o gás de proteção e defina a taxa de fluxo de 20 a 25 pés cúbicos por hora. Se você suspeitar de vazamentos na mangueira de gás, aplique uma solução com água e sabão e procure por bolhas. Se detectar um vazamento, descarte a mangueira e instale uma nova.

- Verifique a alimentação: Tensão excessiva ou insuficiente nas roldanas ou no cubo da bobina de fio pode levar a um desempenho ruim da alimentação do fio. Ajuste de acordo com o manual do proprietário.

- Inspecione os consumíveis: Remova o excesso de respingos dos bicos de contato, substitua em caso de desgaste e descarte o arame se parecer enferrujado.

Seleção de arame para o processo de soldagem

- Para o aço, existem dois tipos de arames comuns. Use uma classificação da AWS ER70S-3 para soldagem de uso geral. Use arames ER70S-6 quando forem necessários mais desoxidantes para soldar aço sujo ou enferrujado.

- Quanto ao diâmetro do arame, o diâmetro de 0,030 polegadas é uma boa escolha geral para soldar uma ampla gama de espessuras de metal em aplicações domésticas e de esportes a motor.

- Para soldar materiais mais finos, use um arame de 0,023 polegadas para reduzir a entrada de calor.

- Para soldar materiais mais espessos com níveis de calor total mais altos, use 0,035 polegadas (ou 0,045 polegadas se estiver dentro da faixa de saída da máquina).

- Saiba mais como escolher o arame para soldagem neste artigo.

Seleção do melhor gás de proteção para MIG

- Uma mistura de 75% de argônio / 25% de dióxido CO2 funciona como o melhor gás de proteção para todos os fins do aço carbono.

- Produz a menor quantidade de respingos, a melhor aparência de cordão e não promove a queima de metais mais finos.

- 100% de CO2 proporciona uma penetração mais profunda, mas também aumenta os respingos e o cordão será mais áspero do que com a mistura com argônio 75/25.

- Confira essa tabela de gases para o processo de soldagem MIG MAG.

Tensão e Corrente na soldagem MIG

- A quantidade de tensão e corrente que uma solda requer depende de inúmeras variáveis, incluindo espessuras de metal, tipo de metal, configuração da junta, posição da soldagem, velocidade do gás de proteção e diâmetro do arame (entre outras).

- A Miller fornece duas ferramentas para simplificar a configuração da tensão e da corrente adequadas:

- Uma tabela de referência conveniente, localizada na parte interna da porta que abriga o sistema de alimentação de arame;

- A tecnologia Miller Auto-Set é encontrada nos modelos Millermatic. Basta selecionar o diâmetro do arame que você está usando (uma luz azul mostrará que a Auto-Set está ativada) e selecionar a espessura do metal em que planeja soldar.

- A configuração automática seleciona a tensão, a corrente e a velocidade de alimentação do fio adequadas para você.

- Usando qualquer método, você estará no estádio. A partir daí, é possível ajustar o arco de soldagem de acordo com suas preferências pessoais.

Stick-out

- Stick-out é o comprimento do consumível não derretido que se estende da ponta do bico de contato e não inclui o comprimento do arco. Geralmente, mantenha uma aderência de 3/8 de polegada e ouça um som de bacon frito estralando.

- Se o arco parecer irregular, um dos culpados pode ser o fato de seu uso ser muito longo, o que é um erro extremamente comum.

Técnicas Push e Pull

-

A técnica de push ou forehand envolve empurrar a tocha para longe (à frente) da poça de fusão. Empurrar geralmente produz uma penetração mais baixa e um cordão mais largo e plano, porque a força do arco é direcionada para longe da poça.

-

Com a técnica de pull, a tocha é apontada de volta para a poça arrastada para longe do metal depositado. Arrastar normalmente produz uma penetração mais profunda e um cordão mais estreito com mais acúmulo.

-

Ao soldar MIG em aço, você pode usar a técnica de push ou pull, mas observe que o empurrão geralmente oferece uma visão melhor e permite direcionar melhor o fio para a junta.

Ângulo de deslocamento

-

O ângulo de deslocamento é definido como o ângulo relativo à tocha em uma posição perpendicular. As condições normais de soldagem em todas as posições exigem um ângulo de deslocamento de 5 a 15 graus.

-

Ângulos de deslocamento além de 20 a 25 graus podem levar a mais respingos, menos penetração e instabilidade geral do arco.

Ângulo de trabalho

-

O ângulo de trabalho é a posição da tocha em relação ao ângulo da junta de solda e varia de acordo com cada posição de soldagem e configuração da junta.

Posição plana/flat

-

Solda de topo (uma junta de 180 graus). Segure a tocha em um ângulo de 90 graus em relação à peça de trabalho, direcionando o metal de enchimento diretamente para a junta (mas não esqueça de incluir seu ângulo de deslocamento de 5 a 15 graus).

-

Um pequeno movimento de vaivém com a tocha pode ajudar a preencher uma grande lacuna ou ao fazer vários passes.

-

Junta em T (uma junta de 90 graus; o tipo de solda nessa junta é chamado de solda de filete). Mantenha a tocha em um ângulo de 45 graus ou a mesma distância de cada peça.

-

Ao fazer várias passagens de solda, os ângulos de trabalho mudam ligeiramente. Isso ajuda a evitar cordões de solda irregulares e rebaixos.

-

Junta de volta (também uma solda de filete). Incline a tocha entre 60 e 70 graus. Quanto mais grosso o metal sendo soldado, maior o ângulo.

Posição Horizontal

-

Devido aos efeitos da gravidade, o ângulo de trabalho da tocha deve cair ligeiramente de 0 a 15 graus. Sem alterar o ângulo de trabalho, o metal de enchimento pode ceder ou cair no lado inferior da junta de solda.

-

O ângulo de deslocamento, seja usando uma técnica de push ou pull, geralmente permanece o mesmo que para uma junta de solda na posição plana.

-

As configurações de tensão e amperagem para soldagem na posição horizontal são geralmente iguais ou ligeiramente menores que as configurações para soldagem na posição plana.

Posições Verticais

-

A soldagem vertical, tanto para cima quanto para baixo, pode ser difícil. Isso torna a configuração de pré-soldagem muito importante para a soldagem de alta qualidade.

-

Como você está lutando contra a gravidade, considere reduzir a tensão e a amperagem de 10 a 15% das configurações da mesma solda na posição plana.

-

A técnica vertical descendente ajuda na soldagem de metais finos porque o arco penetra menos devido à maior velocidade de deslocamento.

-

Como a soldagem vertical para baixo ajuda a evitar o derretimento excessivo, os soldadores às vezes colocam materiais muito finos na posição vertical, mesmo que possam soldá-los na posição plana.

-

Ao soldar na vertical, comece no topo de uma junta e solde. Para metais finos onde a queimadura é uma preocupação, afaste o arame da poça de solda.

-

O ângulo de deslocamento da tocha é uma queda de 5 a 15 graus da posição perpendicular. Um leve movimento pode ajudar a controlar o tamanho, a forma e os efeitos de resfriamento da poça de solda.

Posição Aérea sob cabeça

-

Devido à gravidade, as velocidades de deslocamento devem ser rápidas o suficiente para que o metal de solda não caia da junta.

-

A redução da tensão e da amperagem ajuda a manter a poça de solda pequena e mais controlável (é por isso que você pode considerar o uso de um fio de menor diâmetro).

Pratique Solda MIG

-

Observe que a velocidade de deslocamento - a taxa na qual você move a tocha ao longo da junta - influencia significativamente a forma e a qualidade de um cordão de solda.

-

Muitos soldadores experientes da MIG determinam a velocidade de deslocamento correta, julgando o tamanho da poça em relação à espessura da junta.

-

Sabendo que um cordão de solda não precisa ser maior que a seção mais fina de metal sendo soldada, eles ajustam sua velocidade de deslocamento de acordo.

-

Eles também mantêm o arco na ponta da poça e não deixam o metal derretido chegar à frente deles.