TIG e MIG/MAG são processos de soldagem ao arco elétrico muito usados e conhecidos. Mas você conhece quais as diferenças entre estes dois processos e qual escolher para determinados trabalhos de solda?

Neste artigo explicamos os fatores que você deve ter em mente na hora de escolher entre solda TIG e solda MIG/MAG. Continue lendo e entenda.

Solda TIG

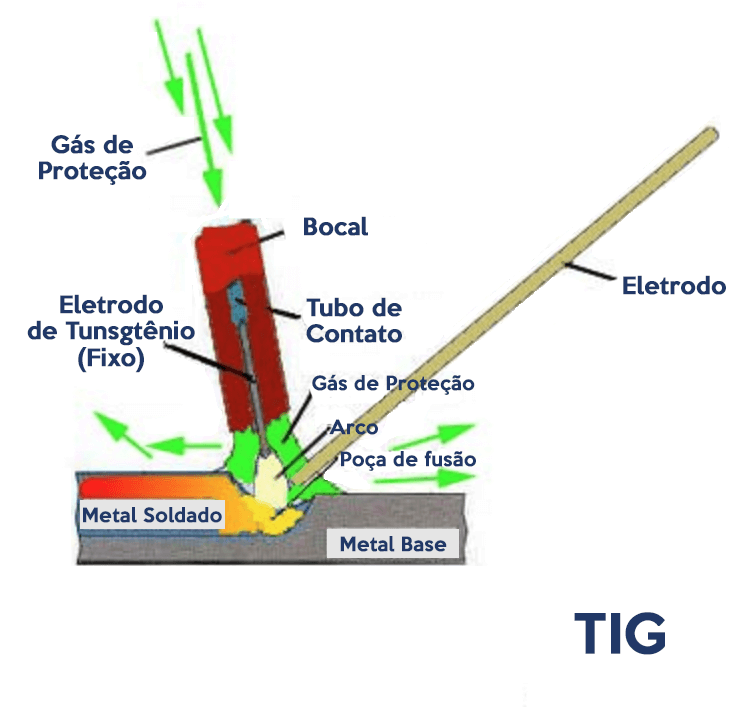

O processo de soldagem TIG (Tungstênio Inerte Gás) usa um eletrodo não consumível de Tungstênio que é responsável pela geração de arco elétrico, sendo que a poça de fusão é protegida por uma amostra gasosa 100% inerte ou de misturas de gases como Argônio e/ou Hélio.

Aplicação da Solda TIG

Geralmente, a soldagem TIG é usada em uniões que exigem peças de alta qualidade e em metais altamente sensíveis à oxidação.

O uso mais frequente é soldagem de tubulação metálica, em que o acesso interno é inviável.

Saiba como funciona a Solda TIG

Vantagens da Solda TIG

Dentre as principais vantagens, destacamos:

-

alta qualidade do metal de solda;

-

bom custo-benefício do equipamento;

-

baixo índice de descontinuidades;

-

possibilidade de soldagem autógena, sem adição de vareta.

Origem da Solda TIG

A soldagem TIG tem origem em meados de 1800. Na época, Humphry Davy’s descobriu o arco elétrico, usando um eletrodo de carbono. Em 1890, C. L. Coffin começou a utilizar o arco elétrico dentro de um gás inerte.

O processo era interessante, mas soldar materiais como alumínio e magnésio ainda era um desafio, por não serem ferrosos e reagirem rapidamente ao ar, ocasionando porosidade.

Por volta de 1930, começou-se a utilizar gás inerte engarrafado para proteger a área de soldagem. Pouco depois, uma fonte de energia DC (corrente contínua), protegida com gás inerte, surgiu nas indústrias aeronáuticas. O processo logo ganhou notoriedade por permitir soldar magnésio.

Com o passar dos anos o processo foi sendo aperfeiçoado e, na década de 1940, era considerado como a melhor solução para a solda.

Começou-se a utilizar corrente alternada com alta frequência, o que possibilitou a soldagem de alumínio e magnésio com perfeição e boa qualidade de solda.

Na década de 1950, o argônio começou a ser utilizado como gás, por ser economicamente mais viável.

E, por fim, nos anos 1980 surgiram as fontes de energia do tipo Inversoras, extremamente compactas, com total controle de parâmetros e grande economia de energia elétrica.

Solda MIG/MAG

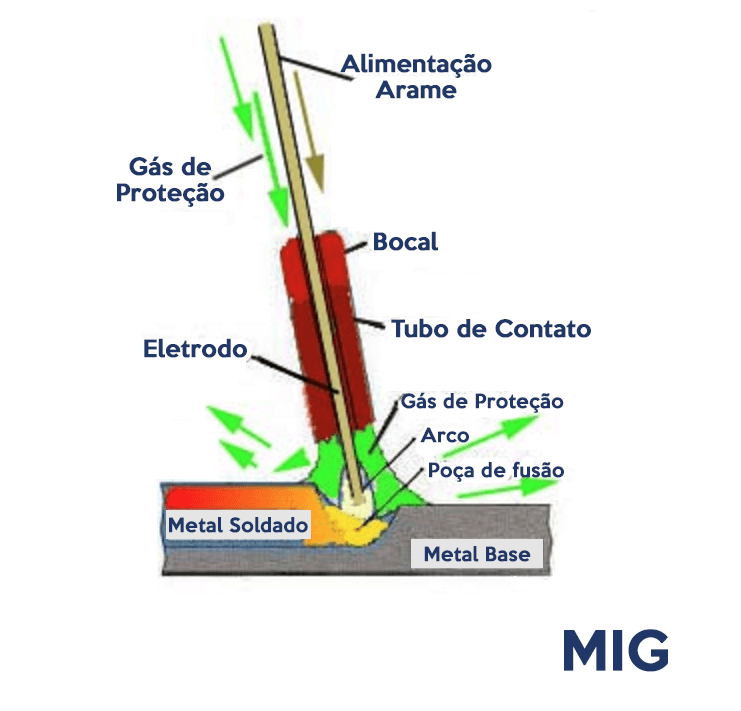

O processo de soldagem MIG/MAG - conhecido também pela sigla GMAW (Gas Metal Arc Welding) - é a união ao arco elétrico que usa um gás de proteção entre a peça e o arame, que recebe o nome de consumível. Uma das principais características desse tipo de solda é a flexibilidade, pois permite soldar aços ao carbono, baixa liga, ligas de níquel, inoxidável, ligas de Cobre e de Alumínio.

Conheça as melhores máquinas de solda MIG/MAG de 2023!

Processo MIG de soldagem

O processo MIG (Metal Inert Gas) usa na proteção do arco elétrico misturas/gases inertes, como por exemplo: Hélio e/ou Argônio ou até a mistura dos dois.

Processo MAG de soldagem

Já o processo MAG (Metal Active Gas) conta com a presença de gases ativos (Oxigênio e Dióxido de Carbono), com baixa reatividade (Nitrogênio) e redutores (Hidrogênio).

Estes são misturados normalmente ao Argônio e ao Hélio e o CO2 é o único que pode ser usado na união de aços ao Carbono.

Vantagens da solda MIG/MAG

Dentre as vantagens deste tipo de solda, destacamos:

-

menor distorção na junta soldada;

-

não há perdas de pontas como no processo eletrodo revestido;

-

pode ser usado em todas as posições de soldagem;

-

não existe produção de escória sobre o cordão;

-

o tempo do processo é reduzido em comparação com outras técnicas;

-

não há necessidade de remover escória após solidificação.

Origem da Solda MIG/MAG

Por volta de 1920, P. O. Nobel usou um eletrodo com corrente direta e alterou a voltagem do arco para regular a penetração da solda, sem utilizar nenhum gás inerte para proteção da solda. Ele estava criando os primórdios da solda MIG/MAG.

Cerca de 20 anos depois, os irmãos Hobart desenvolveram um equipamento de soldagem MIG/MAG muito semelhante com o que utilizamos até hoje. A invenção teve boa aceitação pelas indústrias americanas, especialmente no setor automobilístico.

Em 1948, o processo foi aperfeiçoado e chegou-se ao modelo que usamos hoje. A solda usava um arame de diâmetro menor e uma fonte de energia com voltagem constante

Esta solução oferecia uma alta taxa de deposição de material, mas ainda era cara.

Em meados de 1953, com o desenvolvimento do gás CO2 (dióxido de carbono) e outras misturas como gás de proteção, o processo MIG/MAG se tornou viável para soldagem em escala industrial. Em 1970, com o surgimento dos transistores, foi possível a regulagem dos vários parâmetros de soldagem com maior sensibilidade.

Diferenças entre processo TIG e MIG/MAG

Agora que já conhecemos um pouco da história de cada processo, além das vantagens, podemos discutir suas semelhanças e diferenças. Sabemos que ambos envolvem arco elétrico e gás de proteção, mas os processos não se resumem somente a isto.

A principal diferença entre elas são as configurações das máquinas e projetos para os quais cada uma é indicada.

No caso da solda MIG/MAG, ela é indicada para projetos que exigem flexibilidade e alta produtividade.

Já a solda TIG, é indicada para projetos que exigem alta qualidade em juntas, sem acesso interno e com metais mais nobres, uma vez que exige maior precisão de solda e um bom acabamento.

Outra diferença entre os processos de solda é que no MIG/MAG a alimentação do arame é feita automaticamente pela fonte de soldagem. Já no TIG, a alimentação da vareta é de forma manual e a energia do arco é fornecida pelo eletrodo Tungstênio, pelo qual passa a corrente elétrica.

Outra diferença é que na solda MIG/MAG, o soldador usa apenas uma das mãos, pois a alimentação do arame é feita pelo acionamento do gatilho da tocha.

No entanto, na solda TIG, o soldador precisa usar as duas mãos, sendo uma para segurar a tocha e outra para realizar a adição da vareta.

É também necessário apertar um pedal para controlar a intensidade da corrente do arco elétrico.

Qual solda escolher?

Para escolher o processo de solda mais indicado, leve em conta sempre os seguintes fatores:

-

vantagens de cada processo e características;

-

experiência e destreza do soldador;

-

orçamento do projeto;

-

prazo para conclusão do trabalho.

Escolheu qual processo de solda vai usar? Então, conheça agora a Aventa!

Depois de escolher qual dos dois processos de solda você vai usar, se é TIG ou MIG/MAG, está na hora de escolher a máquina de solda mais indicada e do melhor fabricante!

Neste cenário que entra a Aventa, porque nós dispomos da maior frota de locação de máquinas de solda com tecnologia inversora do país, dos melhores fabricantes mundiais e do mercado nacional, tais como: Fronius, ESAB, Lincoln, Miller e plasmas Hypertherm.

Nossa frota é nova, moderna e atende ao mercado de aluguel de máquinas de solda, atendendo diversos segmentos.

Afinal, ofertamos apenas o que há de melhor em tecnologia e desempenho.

Reduza tempo, gastos e custos com solda ao utilizar as máquinas da Aventa. Seja qual for a sua necessidade, teremos o equipamento ideal e otimizado para MIG MAG, TIG, Eletrodo, Arco Submerso, Arame Tubular, Motosoldadoras, Tochas, Cabos, Geradores de Energia e mais.

Entre em contato conosco que teremos o prazer em estudar seu projeto em parceria e dimensionar o equipamento ideal.