O objetivo de todas as operações de soldagem é criar produtos de qualidade para os clientes, além de gerenciar os custos e manter os níveis desejados de produtividade, não é mesmo?

Entregar um produto com soldas perdidas ou defeituosas gerará um impacto negativo para qualquer empresa, levando a potenciais problemas de segurança no uso dos produtos, perda de credibilidade por parte do fabricante e queda nos lucros com a imagem ruim adquirida pelas falhas.

Para se manter competitivo no mundo corporativo atual, uma coisa é certa: situações assim não podem acontecer de jeito algum na sua linha de produção!

Detectar esses problemas no início da operação de soldagem é vital e, para isso, os sistemas de gerenciamento de informações de soldagem são essenciais.

Pensando nisso, nesse texto você aprenderá a como reduzir o danos já no começo do processo de fabricação, e como a evitar que qualquer produto chegue até o cliente com defeitos nas soldas.

Nesse artigo você encontrará os seguintes tópicos:

- A importância da detecção de problemas dentro da linha de produção

- Defeitos de soldagem e os imensos riscos de segurança

- Custo ideal de uma solda

- Possíveis soluções para soldas defeituosas

- Insight Core: a melhor solução está na tecnologia

Continue lendo e aproveite essas dicas para nunca mais passar sufoco com as reclamações de clientes!

A importância da detecção de problemas dentro da linha de produção

A criação de peças de qualidade, a manutenção de altos níveis de produtividade e a busca por maneiras de reduzir custos são fatores fundamentais na administração de operações de soldagem em larga escala bem-sucedidas.

Soldas perdidas ou defeituosas vão colocar em risco cada uma dessas metas e, dependendo do tamanho da operação de soldagem e da aplicação, as repercussões podem ser de grande alcance.

Proprietários e gerentes de empresas precisam ter em mente que a quantidade de retrabalho durante a operação e as oportunidades perdidas por causa disso são um dos mais graves problemas que você pode encontrar numa linha de produção, e é necessário resolvê-los já!

Defeitos de soldagem e os imensos riscos de segurança

Pense que, além de seu uso na produção de pequenos objetos, a soldagem também é utilizada na construção de grandes estruturas como coberturas, marquises e até pontes por onde circulam grandes quantidades de pessoas.

Uma solda não-conforme pode ceder e causar graves desastres. A empresa que realizou a solda será responsabilizada e poderá arcar com altos valores de processos e indenizações.

Quanto mais rápido os problemas forem identificados, menores serão os custos para corrigi-los.

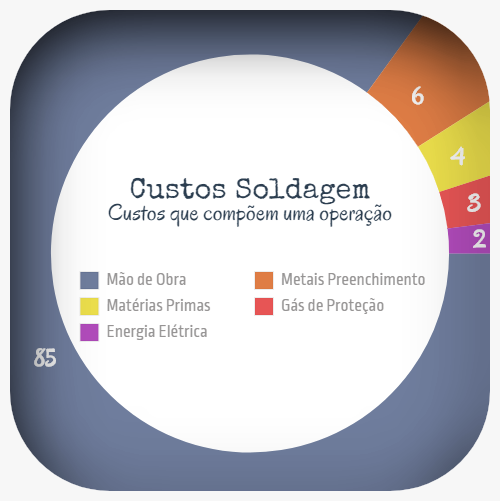

Custo ideal de uma solda

Quando tudo está funcionando corretamente em uma operação, os custos de soldagem costumam ser compostos por:

- 85%: mão de obra

- 6%: metais de preenchimento

- 4%: matérias primas

- 3%: gás de proteção

- 2%: energia elétrica

- 6%: metais de preenchimento

- 4%: matérias primas

- 3%: gás de proteção

- 2%: energia elétrica

A mão de obra é responsável pelo maior gasto. Por isso é importante evitar que os colaboradores fiquem parados por causa de defeitos de soldagem. O estabeleciomento e a padronização de um ritmo de trabalho confortável e sem pausas desnecessárias é essencial para aumentar a produtividade de qualquer empresa.

No entanto, quando os defeitos na solda não são detectados, esses custos aumentam em todas as fases da operação de soldagem. E ainda mais ainda se esses problemas forem identificados na mão dos seus clientes.

Identificar uma solda perdida ou defeituosa logo após sua produção é o cenário ideal, pois haverá menos custo e o tempo para repará-la será menor.

Se o operador não tiver o equipamento ou as qualificações necessárias para avaliar a qualidade das soldagens produzidas, será necessário retrabalhar as soldas erradas desde o início do processo, resultando em vários problemas potenciais.

E se a peça for grande, provavelmente será necessário paralisar toda a linha de soldagem para movê-la, o que causará perda de produtividade e custos desnecessários.

Como a sua empresa lida com esse processo é o desafio que afetará o rendimento e a lucratividade da empresa.

Se defeito for encontrado nas etapas seguintes (pintura ou montagem final, por exemplo), o cenário tende a ficar cada vez pior, com a empresa perdendo dinheiro por causa do tempo de inatividade e com os materiais necessários para remover a solda atual e realizar outra por cima.

Parece bem ruim, não é mesmo? Tem como piorar. Se um cliente recebe um produto finalizado e detecta problemas na solda realizada, você terá que lidar com reclamações e questionamentos sobre a qualidade de todos os lotes já produzidos, além de atender solicitações de remoções e substituições emergenciais dos itens danificados.

Além disso, a reputação da empresa será colocada em risco, podendo afetar a relação de trabalho com este e com outros clientes.

Tudo isso ocorre porque soldagens realizadas fora das especificações são ameaças reais à segurança dos operadores e dos clientes finais.

Nas últimas décadas, diversas entidades nacionais e internacionais estão testando os resultados dos processos de soldagem aos seus limites, afim de verificar quais especificações são seguras e serão aceitas na indústria.

Comparativo que mostra as etapas em que um defeito na soldagem pode ser encontrado e os custos que ele pode gerar.

Possíveis soluções para soldas defeituosas

Para algumas empresas, padronizar as inspeções de controle de qualidade podem ser suficientes para protegê-las contra soldas defeituosas.

Por exemplo, em operações de soldagem com peças menores, é relativamente fácil inserir um sistema de controle de qualidade eficiente como mais uma etapa na linha de produção.

Já empresas com aplicações ou peças de soldagem maiores e mais complicadas, no entanto, podem encontrar a necessidade de implementar verificações de qualidade durante todo o processo de soldagem (algo que aumenta o custo com mão de obra).

Nestes casos, essas organizações podem se beneficiar de meios alternativos de garantia de qualidade e custo, como os sistemas avançados de monitoramento e gerenciamento de informações de soldagem.

Insight Core: a melhor solução está na tecnologia

O Insight Core, da fabricante Miller, é um aparelho que coleta dados eletronicamente para ajudar a sua empresa a impulsionar melhorias de qualidade e produtividade na operação de soldagem.

Entre outros recursos, ele também fornece feedback em tempo real ao operador de soldagem para ajudar a evitar soldas perdidas ou defeituosas.

Utilizando uma interface humano-máquina (IHM) localizada diretamente na célula de solda, o sistema direciona o operador através da sequência correta da soldagem, por meio de dicas visuais na tela (geralmente um monitor de computador), e fornecendo as estatísticas de cada solda conforme ela é concluída.

Modelo de tela de um sistema de monitoramento e gerenciamento de informações. Com uma interface simples, o usuário visualiza em uma única tela: 1 - painel de status / 2 - painel de produção / 3 - painel de qualidade / 4 - menu de equipamentos com status por máquina / 5 - painel de metas / 6 - painel de eventos / 7 - relatórios

Sistemas avançados de gerenciamento de informações de soldagem também monitoram as saídas de soldagem para garantir que o soldador esteja trabalhando dentro dos parâmetros apropriados para criar uma solda de qualidade.

O Insight Core é capaz de rastrear múltiplas informações, incluindo:

• Amperagem e voltagem;

• Fluxo de gás;

• Velocidade de alimentação de arame;

• Duração da solda.

• Fluxo de gás;

• Velocidade de alimentação de arame;

• Duração da solda.

Caso a operação se desvie dos parâmetros estabelecidos, o sistema pode fornecer um alerta simples ou desativar totalmente a tocha até que o problema seja identificado e corrigido.

Monitorando a sequência e os parâmetros da solda, uma empresa que optou por investir em um sistema avançado de gerenciamento de informações de soldagem evitará perdas de produtividade, falhas na qualidade de seus produtos, reclamações de clientes ou danos à imagem da marca.

Quando se compara o custo inicial de um sistema em comparação com os benefícios e as economias de longo prazo, o valor se torna um investimento seguro e com retorno garantido.

Esse é só o começo da Indústria 4.0. A tecnologia já está batendo na sua porta para solucionar todos aqueles problemas antigos que insistiam em gerar dores de cabeças desnecessárias. Prepare-se!

A Aventa está na vanguarda das avanços tecnológicos do mundo da soldagem. Se você deseja embarcar nessa nova era de otimizações, produtividade e aumento nos lucros, clique aqui e veja o que nós podemos fazer pela sua empresa: https://aventa.com.br/orcamento